探寻江苏特种设备安全事故逐年“双降”的成功密码

2020-12-22 12:05:27 sunmedia 2721

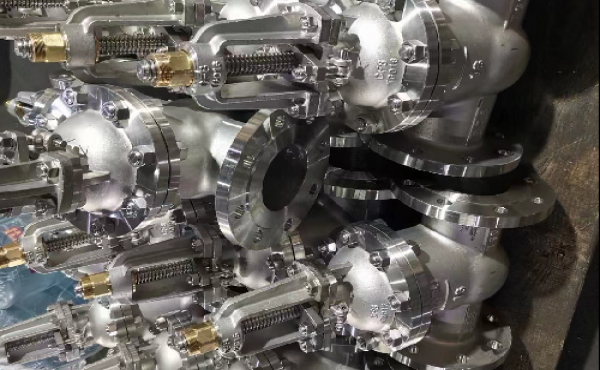

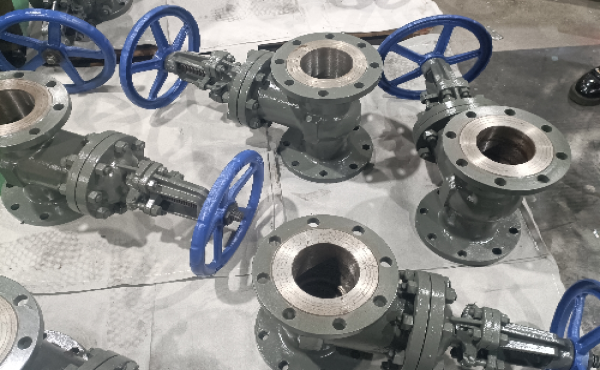

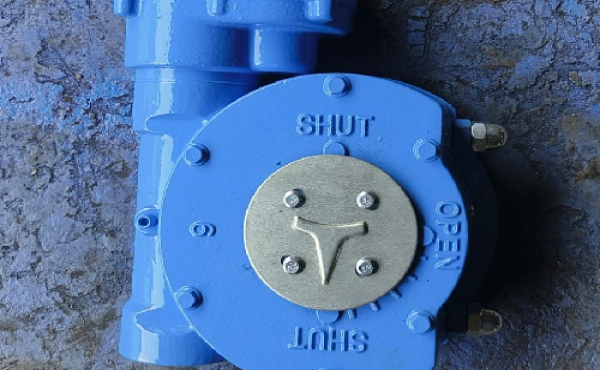

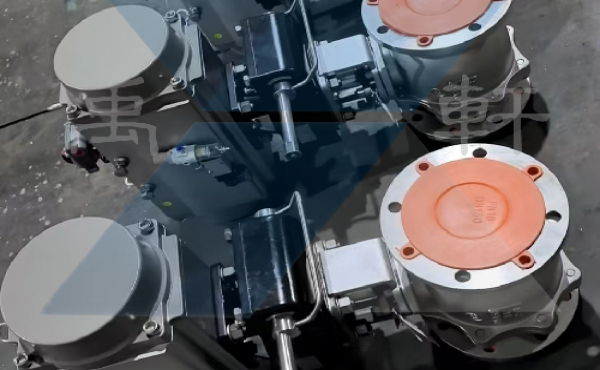

“4.8、4.5、4.1……”身着蓝色防护服检验人员正把检测仪器上的数据报给队友,“我们正在进行压力管道检验,这项检验主要通过测量管道壁的厚度,来判断管道的安全情况。如果管道壁被腐蚀,厚度会减薄,减薄超过一定比例时则需要更换管道,否则就会发生裂开、爆炸等生产事故。”而在近50米高层平台上,检测人员正小心翼翼地穿过脚手架、“钻天进洞”,手持超声波仪器不断转换方向,检测管道接口的焊接质量。

12月17日上午,记者跟随江苏省特种设备安全监督检验研究院检验人员,来到中国石化金陵石化公司大检修现场,探寻我省特种设备安全事故起数、死亡人数逐年“双降”的“成功密码”。

“此次大检修是金陵石化公司3号连续重整装置自2017年投用以来的首次停产大检测,涉及289台压力容器和1017根工业管道,工期紧、检验设备量大。”金陵石化公司化工二部副经理刘祖兵表示,该装置是首套国产工艺装置,主要用来生产汽油的调和原料、化工产品原料等,一旦发生事故,对企业和社会来说都是巨大的损失。

对此,省特检院从今年3月就开始提前摸情况,熟悉设备,并根据实际工作状况,组织材料、腐蚀、工艺、检验等多个学科、领域的工程师与金陵石化相关专家进行论证,为3号连续重整装置的压力容器和工业管道逐一“量身定制”检验方案,对每台设备可能出现的损伤模式,有针对性地优化、细化检验方案。

“与传统的检验方法相比,‘一设备一方案’的个性化检验服务更为精准合理,有助于提高检验的有效性和缺陷的检出率,不易造成错检漏检,为装置按期开工运行提供了技术和安全保障。”省特检院直属分院副院长宋高峰介绍道,工业管道错综复杂,检验人员需根据每条管道的具体情况,如工作介质、参数等,找出风险高、易发生腐蚀的关键部位,然后重点检测。

与此同时,为确保尽早完成检验工作,减少停产检修带来的损失,检验人员不断压缩自己的休息时间,从11月26日停车大检修至今,这21天内,80多名检验人员吃住在一线,没有一人回家,全都放弃周末双休,争分夺秒、加班加点连续奋战。

“尤其是‘80后’‘90后’,年富力强的他们平均每天检验50多条工业管道、16台压力容器,白天冒着严寒爬高钻低,晚上研究讨论现场检出缺陷的生成原因以及如何处理该缺陷进行,经常工作到深夜。”宋高峰说,充分展现出“特别能吃苦,特别能战斗,特别能忍耐,特别能奉献”的“四特”精神和砥砺奋进、开拓创新的精神风貌。

随着检验人员从3号连续重整装置第289台压力容器人孔钻出、从第1017条工业管道脚手架平台下来,省特检院副院长王一宁宣布,金陵石化大修现场检验工作圆满结束。在本次检验中,省特检院共发现压力管道重大安全隐患21项,均在大修期间进行了返修;共发现压力容器超标缺陷39处,对其中5台压力容器进行返修处理。

事实上,冬季是特种设备检验检测的高峰季节。接下来省特检院还将走进大型商超、医院、地铁站等地,检验电梯、公共交通、锅炉压力容器等特种设备,防范安全事故的发生,筑牢冬季特种设备“安全墙”。

据了解,江苏是全国特种设备生产、使用第一大省,总量201.9万台,占全国1/7,且以超过10%的年增量在快速增长。近年来,江苏省特种设备安全形势总体平稳,持续向好,特种设备安全事故起数、死亡人数实现逐年“双降”。多年来,全省未发生重特大特种设备安全事故。最新统计显示,据最新统计,2020年1-11月份全省共接报特种设备一般以上事故与2019年同期相比,下降了65%;死亡人数与2019年同期相比,下降了50%。

交汇点记者洪叶

新华日报全媒体经济新闻部出品

商媒在线

上一篇:

市市场监管局开展特种设备安全检查

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

科技赋能美学设计:邱文苑医生创新平台重塑整形外科咨询新体验

04-03

853

把脉动脉粥样硬化防治——2025 动脉粥样硬化健康论坛(康欣口服液防治专场)京城论剑

04-02

552

2025凯士比中国渠道伙伴大会圆满落幕

04-02

336

上海巧旭特种磁力泵成功出口俄罗斯 助力高温高压工况应用

03-26

808

上海巧旭定制高温高压磁力旋涡泵 助力去离子水精密输送

03-25

1301

从社区温度到商业热度:小红书如何打造共生增长的内容生态

03-24

1285

上海巧旭定制磁力多级泵成功发货 助力轮船甲醇输送

03-24

484

上海禹轩QDX3-D12二级电动蜗轮箱准备交付山东钢铁安装DN1600蝶阀配套

03-22

522

上海禹轩Q341F-16RL-DN250手动不锈钢球阀 石油化工行业介质*产品

03-22

951

J41W-16P-DN100不锈钢截止阀:赋能湖南怀化新能源项目,构筑绿色能源新篇章

03-22

349

上海禹轩Q944F46-16P-DN150衬氟三通球阀交付安庆化工园区新材料项目

03-22

500

J41W-16P-DN50不锈钢截止阀发往神木 上海禹轩助力惠宝煤业能源建设

03-22

1089

全球医疗版图重构!CMTF国际医疗旅游暨功能医学大会4月上海重磅启幕!

03-21

1130

上海禹轩Z41W-25P-DN200不锈钢闸阀交付保山余热循环泵房,助力能源高效利用

03-20

513

上海禹轩Z41H-40C-DN150法兰闸阀助力昆明制糊厂循环水系统升级改造

03-20

705

上海禹轩QDX3-D6电动蜗轮箱国交付神华能源石圪台煤矿450蝶阀配套

03-20

547

上海禹轩J41W-16P-DN250不锈钢截止阀准备交付陕西粗苯加氢精制项目

03-20

557

4.17~18日与您相约潍坊滨海云门国际风筝放飞场,两项重磅活动即将开幕!

03-20

818

上海禹轩Q641F46-16P-DN65衬氟气动0型切断球阀助力内蒙化工行业转型升级

03-20

325

上海禹轩Q6B41F46-16P-DN40衬氟气动0型切断球阀助力抚顺化工建设

03-20

602

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道