在煤矿尝试使用大于500MW的双驱动蒸汽泵

2020-06-19 23:01:57 sunmedia 2082

煤矿工业过去常常依靠蒸汽来驱动蒸汽泵,这就好像先有鸡还是先有蛋的情形:蒸汽机在能产汽之前需要水泵来上水,但是水泵需要蒸汽来驱动。

为了解决这一矛盾,许多大型煤驱动厂先使用发动机来启动蒸汽泵,当适量的蒸汽出现时 condensing turbines 与 main unit LP casing并行操作去驱动蒸汽泵。这种装置通常效率低价格贵而且容易发生机械问题。因为当工厂进行低负荷操作时,需要在最后Turbine阶段,使用Long Blade并且注入高压汽(2400 to 4500 PSIG)到低压Turbine(150PSIG)。改用可变频率(VFD )的电驱动泵可以减少一些上述麻烦,然而这个方法也很贵,并且对机器有损害,而解决这种损害又要增加50%的消费。

一个较好的解决上述问题的办法是使用双驱动蒸汽泵。在开始时,电动机启动水泵,当气压增高时,后面的pressure turbine取代水泵,并且关闭电动机;或者,如果是蒸汽机需要,电动机可以继续工作并且驱动booster泵。使用双驱动蒸汽泵,免除了对启动泵和电动机的依赖,提高了工厂的效率和安全。

双流动Condensing Turbines

通常Condensing Turbines 与 main unit LP casing平行使用,并且可以用作双驱动中的主动力;然而大型工厂,相对高转速泵(eg. Up to 7300 RPM for a Sulzer HPT Multistage Barrel Casing Boiler Feed Pump)与 Condensing Steam Turbine不配套。泵的动力要求高汽流,由此导致大量废汽容量,也就是说a large last stage exhaust annulus area导致long last stage turbine blades. 由于泵速(RPM )的需求,blade velocities 已经极大的超过了它的最佳负荷。除了效率受限外,high tip speeds 和long blade结合起来也经常导致机械故障,比如blade不再工作。

为了避免这些问题,有些工厂提供了turbines with the last two blade rows “double flowed” with the flow splitting between two sets of smaller diameter lastrow blade. 这种方法有时可以解决blade机械问题,但是由于 flow在分散气流的过程中被削弱,效率仍旧不佳。事实上,condensing boiler feed pump turbine通常67%低效率,相比较main unit steam turbine。

有些工厂,包括Siemens的SST500型号,提供一套完整,双流动反应类型的蒸汽驱动泵turbine。Turbine中部含有steam inlet,在两端排气。这样形成了一个长的rotor,由于在反应设计中已延续了大尺寸rotors, 所以长rotor没有问题。这种双流动的设计解决了blade的机械麻烦并且提高了效率大约23% points相比较main unit LP casing。然而,这仍然是价格不菲的机器,两端排气的设计也使得duct the

Exhaust back to the main unit condenser不好控制并且造价高。

低蒸汽流量的问题

低蒸汽流量是以condensing turbines作为蒸汽泵驱动力的另一个困难。在低负荷操作时通常没有足够的汽流通过main unit LP turbine, 因而不能预防由于blade wind age losses 造成的机器过热。

在这种特况下,蒸汽泵turbine必须适应蒸汽机的高压高温汽。为了让一个设计承受大约150 PSG压力的turbine去驾驭高压汽2400 to 4500PSIG, 因厂家而异)必须有一个特殊的高压 insert 和 valve,去引导高压汽到控制台的一个小arc segment, 或者分隔外源throttling valve和desuperheater。这种separate throttle valve and desuperheater,以及联带的piping是目前常用但不便宜的途径。当然目前有些厂家的价格也是根据市场的需求而涨的。

综合以上种种原因,许多新近的厂家已经开始转向可变频率的电动驱动泵,即便是效率被发电及VFD和电动机所影响,这种系统仍然常常比蒸汽turbine驱动泵效率要高。

双驱动泵:为了避免上述问题,双驱动泵引起重视。双驱动系统包括使用了一个蒸汽turbine作为主驱动,并且一个2 pole motor作为start up驱动;蒸汽turbine通过一个geartype,overrunning clutch被连接到蒸汽泵的正常驱动端,在一个60Hz plant,一个2 pole induction motor,以大约3600RPM的速度通过第二个clutch驱动泵的另一端。

在start up过程中,如果没有汽,steam turbine clutch将被分离,而电动端的clutch将自动engage,只要电动机开始工作。这3600RPM泵速很好的协调了蒸汽泵要求的水流和压力。

当蒸汽产生时,turbine将被加速。当turbine速度开始超过电动机速度,turbine to pump clutch将自动 engage, 并且 motortopump clutch将自动分离。这种分离与连接两个不同的clutch是一种自动化的过程,turbine和泵将继续加速到全速,随之负荷也加大。此时启动电动机将关闭。

对于要求booster泵的设计,2pole启动机可以设计为双头电动机,并且驱动booster泵。在这种设计中电动机将继续工作,尽管蒸汽turbine已经使蒸汽泵达到全速。 在泵与 2pole motor之间的clutch 也被disengaged and over running。

Backpressure vs. Condensing Turbine

另一种方式是也使用双驱动泵,但是使用backpressure turbine来代替condensing turbine,这种back pressure turbine 与main unit IP casing 平行放置,从hot reheat吸取 inlet steam, 并且排出到main LP turbine inlet. 这种方式有很好的效率,更加可靠,并比电驱动经济。同时也排除轻负荷的弊病,具有接近蒸汽泵的灵活性,且不需要start up pump。

这种back pressure turbine 与泵的操作速度协调的比condensing turbine更好。从而使效率提高到与main unit IP turbine基本一致。排气端蒸汽量也比condensing turbines 少得多。因此不再需要大尺寸,高速的last stage blades。这种back pressure 的缺陷是轻度升高的排气温度。大部分的能量可被main unit LP turbine保留下来。这种优点是condensing turbine 所没有的。相反给condenser和冷却系统增加热负荷。

双驱动蒸汽泵与Back Pressure Turbine驱动结合的优势

从一个分开的启动泵到双驱动主泵,并且使用back pressure turbine作为主要的驱动有如下优势:

1、省钱:不需要启动泵和电动机高压piping, valves和switchgear

2、提高了效率:相对condensing turbine drive或者具有VFD的电动驱动而言。

3、不需要备用的蒸汽源及piping valves以及desuperheater.

4、额外的节省:back pressure turbine相对便宜。

5、排除大尺寸的duct

6、提高了灵活性

7、提高了工厂的可造性

8、对于booster pump,启动机可以连读驱动booster pump而不需要电动机和switchgear.

未知来源

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

上海禹轩D643H-20"不锈钢气动蝶阀—即将交付富华(新疆)新能源保管道运行

04-25

782

上海禹轩Z41H不锈钢闸阀,J641W气动截止阀应用乌海化工气体管道安装应用

04-25

143

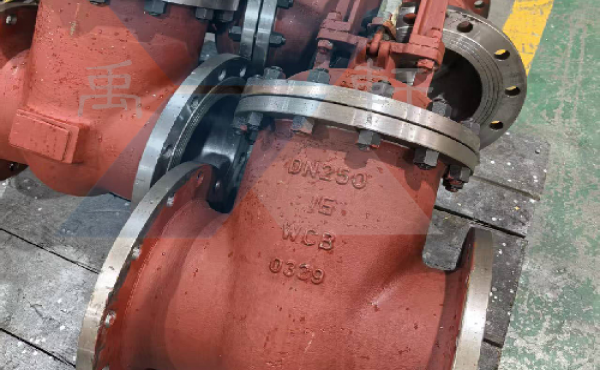

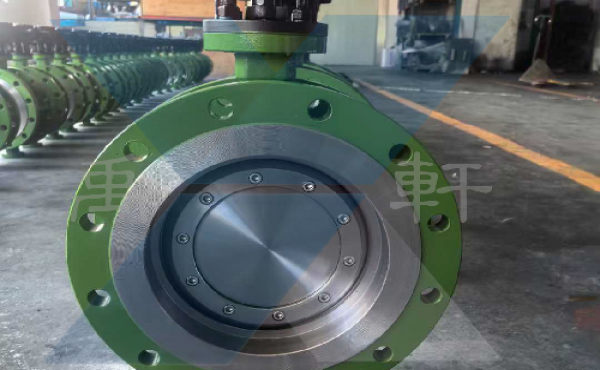

上海禹轩Q641F-16PL-DN250气动球阀在铜陵大方食品厂氮气管道中的应用实践

04-25

532

上海禹轩Z41H-16C-DN200国标闸阀交付海南能源厂区污水管道项目 助力绿色能源建设

04-24

686

上海禹轩Q347F46-16C-DN400固定式衬氟球阀成功交付九江石油化工行业

04-24

623

上海禹轩Q641F46-DN125衬氟球阀成批交付——助力通辽一化学材料厂区建设

04-23

377

上海禹轩Q341F-16P-DN300不锈钢蜗轮球阀交付昆明制药厂,助力化学管道安全高效运行

04-23

382

上海禹轩QDX3电动涡轮头在DN1000法兰蝶阀流量控制中的创新应用

04-23

518

上海禹轩HDH47X-DN400蝶式缓冲止回阀交付南沙水电站:水利枢纽安全运行的坚实保障

04-23

248

上海禹轩D343H-16C-DN300手动蜗轮蝶阀:榆林常乐堡矿业设备高效运行的得力助手

04-23

328

上海禹轩D641F46-16P-DN200不锈钢衬氟蝶阀整装待发东营兴华能源厂区

04-23

317

凯泉泵业深化光热领域合作,共同推动熔盐泵国产化进程

04-23

1059

德帕姆公司发布超大型高压过程隔膜泵,开创中国装备制造新篇章

04-23

737

维都利阀门荣膺“浙江出口*”,引领行业创新与品质发展

04-23

499

艾德威尔四偏心蝶阀赋能化工项目安全高效运行

04-23

565

安特威智能制造基地落户常熟,打造数字化控制阀产业新标杆

04-23

885

蓝深集团为水渡河库区扩建工程提供大型轴流泵装备支持

04-23

303

山西天海泵业召开季度会议聚焦安全、质量与市场拓展

04-23

578

合肥华升泵阀牵头组织离心泵国家标准修订会议

04-23

1024

塔里木顺丁橡胶二期项目智能阀门检测平台正式启用

04-23

235

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道