世界首台(套)氧化工艺球团烟气超低排放示范工程在河钢投用

2020-08-11 14:11:13 sunmedia 1845

8月4日,河钢传出消息称,“十三五”国家重大研发课题“球团烟气多污染物超低排放技术及示范”研究取得重大成果,在河钢集团建成并投产了世界首台(套)“嵌入式SNCR+梯级氧化脱硝+SDA协同吸收+预荷电袋式除尘”示范工程项目。第三方检测结果表明,球团烟气颗粒物、二氧化硫、氮氧化物排放浓度分别小于5毫克/立方米、20毫克/立方米、30毫克/立方米,均优于国家最新超低排放标准。

针对球团工序烟气特点,河钢联合中科院过程工程研究所、中钢集团天澄环保科技股份有限公司、华北电力大学,历时3年,自主研发了“嵌入式SNCR+梯级氧化脱硝+SDA协同吸收+预荷电袋式除尘”技术,并在河钢唐钢青龙炉料200万吨/年的球团线上建成示范工程项目。

据介绍,该项目具有三大亮点:

一是河钢创造性地把SNCR(选择性非催化还原)脱硝装置作为一个部件植入到生产设备中,使SNCR装置与生产球团的设备融为一体,实现了生产与环保的融合。

二是河钢创造了将氧化剂自梯级层次分布的多个位点喷入的方法,使氧化效率更高。

三是针对氧化脱硝过程中被氧化形成的氮氧化物,利用SDA(脱硫塔)吸收脱除。这样既可以吸收脱除二氧化硫,又可以协同吸收氮氧化物,并且同时吸收两种气体时,二氧化硫的吸收效率更高。

该项目自今年4月25日完工进入调试、试运行阶段,至今系统运行稳定,二氧化硫、氮氧化物稳定达到超低排放指标。目前,我国钢铁行业主流脱硝工艺运行成本大概为10元/吨球团矿、8元/吨球团矿,而“嵌入式SNCR+梯级氧化脱硝”技术运行能耗显著低于现行其他脱硝技术,运行费用约为4元/吨球团矿,且一次建造成本比主流工艺建造成本低。

“示范工程稳定运行的数据充分表明了技术路线的合理性、工程产业化的可推广性以及技术经济性能的优越性,是我国球团烟气超低排放技术的一大创新,为我国钢铁行业环保升级和绿色发展树立了良好的示范。”中科院过程工程研究所专家评价该技术时说道。

目前,河钢已经开发出中高硅镁质熔剂型球团制备、高比例球团高炉冶炼技术及污染物减排技术,率先实现钢铁行业的烧结、球团、焦化、高炉和铁合金炉等重点工序多污染物协同治理,在国内首次实现80%比例球团高炉的工业化生产,燃料比降低11千克/吨,二氧化硫、氮氧化物生成量与烧结矿相比分别降低74.3%、53.2%,达到国际领先水平,引领我国绿色低碳炼铁技术。 (魏清源)

《中国冶金报》(2020年08月11日 01版一版)

中国冶金报-中国钢铁新闻网

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

沈阳市浑南区科技城雨水泵站项目顺利竣工

11-25

274

延吉市雨污分流改造工程*阶段顺利完工

11-25

167

新余市主城区污水管网完善工程开工 打造绿色宜居城市

11-25

660

大庆东风污水处理厂项目启动 助力生态保护与城市发展

11-25

972

济南市排水管网建设显著提速,生态治理成效初显

11-25

821

荆州金台泵站改扩建工程进入收尾阶段

11-25

641

兰州雨污分流工程全力推进,力争早日完工造福民生

11-25

245

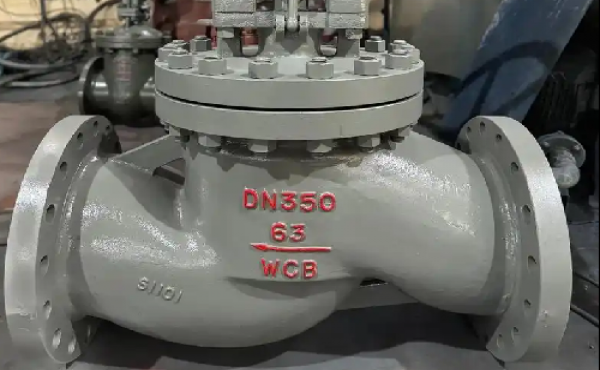

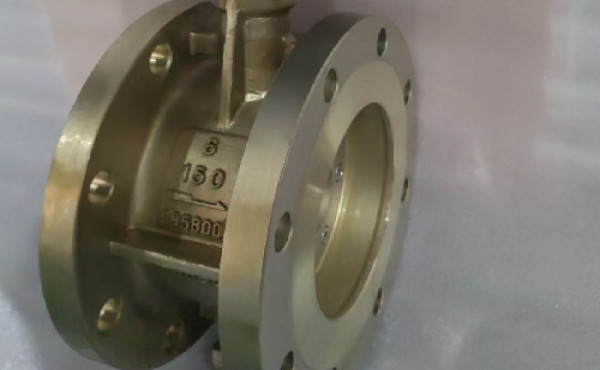

上海禹轩H44H化工部法兰止回阀:守护化工流程的安全卫士

11-24

703

上海禹轩J41H化工部截止阀:卓越性能与广泛应用

11-24

1017

上海禹轩Z41H化工部法兰闸阀:卓越性能与广泛应用

11-24

719

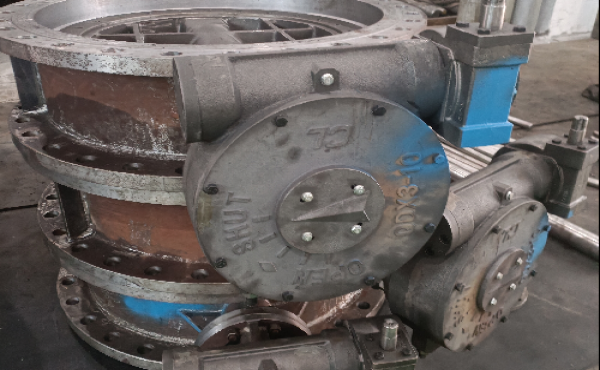

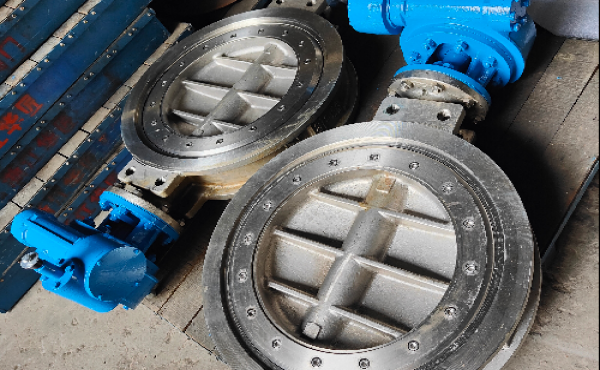

上海禹轩硬密封蝶阀在水系统行业的卓越应用

11-24

514

上海禹轩D743H液动法兰蝶阀的应用领域

11-24

580

上海禹轩D343H法兰硬密封蝶阀在钢厂的应用

11-24

224

上海禹轩高温电动蝶阀:工业控制领域的卓越之选

11-24

623

上海禹轩国标铸钢电动蝶阀:工业控制领域的卓越之选

11-24

535

上海禹轩化工部三偏心结构不锈钢蝶阀:卓越性能与广泛应用

11-24

710

上海禹轩电动三偏心铸钢蝶阀:工业控制领域的卓越之选

11-24

442

上海禹轩电动法兰金属硬密封蝶阀:工业控制领域的卓越之选

11-24

339

美标凸耳式不锈钢蝶阀:工业流体控制的关键部件

11-24

813

三偏心美标蝶阀:工业控制中的卓越选择

11-24

779

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道