热电厂锅炉电弧超音速喷涂在 水冷壁防护上的应用

2020-11-16 10:14:25 sunmedia 1537

电弧超音速喷涂是以电弧为热源,将金属丝熔化并用气流雾化,使熔融颗粒高速喷射到工件表面形成涂层的一种工艺,采用该工艺在锅炉水冷壁喷涂涂层,用于高温防腐,该涂层具有优异的高温耐蚀性能和良好的耐磨性能。

关键词:电弧超音速喷涂;水冷壁;高温耐腐蚀性能;耐磨性能

1、引言

近年来,XX公司相继有多台锅炉发生严重的水冷壁高温腐蚀,腐蚀最严重的锅炉水冷壁最小壁厚仅1.3 mm,腐蚀速度达2 mm/a。各锅炉发生高温腐蚀的区域基本相近,即燃烧器出口射流下游区域,高度在燃烧器中心线附近,且管子向火侧的正面点腐蚀得最快。水冷壁发生高温腐蚀后,壁厚减薄,强度降低,容易造成爆管和泄漏,危及锅炉安全运行。上述锅炉都因高温腐蚀使水冷壁管在较短时间内减薄,不得不在检修时大面积换管,不仅耗费材料,而且检修时间延长,工作量增加,经济损失巨大。水冷壁高温腐蚀问题己成为困扰XX公司锅炉安全运行的痼疾。

由于近年来煤炭资源日趋紧张,煤炭的采购日益困难,所以XX公司燃用煤种比较复杂并且配煤比较困难,XX公司的锅炉均依靠燃用劣质贫煤维持正常生产,从而造成腐蚀区域存在强烈的还原性气氛,严重腐蚀区域烟气含O2量几乎为零,而CO含量则高达10%以上,有的锅炉局部区域CO甚至接近30%。腐蚀发生区域及腐蚀管子形态的化学组成都是相似的。高温腐蚀的位置都是在喷燃器区域的四面水冷壁上。腐蚀的严重区域大都位于燃烧器出口射流的中下游。腐蚀区域的水冷壁向火侧一般呈黑褐色,外层松软,内层坚硬,在剥落硬层后,垢状物与水冷壁管结合面处呈孔雀蓝光泽。

2、高温腐蚀研究及措施

2.1 煤种问题

煤种是造成高温腐蚀的主要原因之一。对发生高温腐蚀锅炉所燃用煤质进行统计分析表明,大部分锅炉的燃煤含硫量均在1.2%以上,有些甚至高达2%—3%。高含硫量使煤在燃烧中产生更多的腐蚀性物质,加速了水冷壁的腐蚀。

2.2 四角切圆燃烧方式造成炉内燃烧风粉分离

这是四角切圆燃烧锅炉普遍存在的问题。一、二次风射流喷出燃烧器后由于受到上游邻角气流的挤压作用及左右两侧不同补气条件的影响,使气流向背火侧水冷壁偏转,此时刚性较弱的一次风射流将比二次风偏转更大的角度,从而使一、二次风分离。一、二次风的刚性相差越大,这种分离现象越明显。由于部分一次风射流偏离了二次风,煤粉在缺氧状态下燃烧,在射流下游水冷壁附近形成局部还原性气氛,这是引发高温腐蚀的一个重要原因。

2.3 燃烧器的影响

XX公司锅炉采用的是弯头式水平浓淡燃烧器,它的优点是降低NOx排放、改善煤粉着火条件及提高煤粉燃烧稳定性的燃烧器。但对于水平浓淡燃烧器,浓股煤粉风粉比例较低,如果不能设法强化其后期混合,则有可能导致还原性气氛加强,增加高温腐蚀的可能。为充分发挥浓淡燃烧技术的特点,根本途径是使煤粉在进入燃烧器后,设法在其着火区域使煤粉在一次风中实现局部浓淡分离,且随着一次风流动的发展,借助于湍流扩散作用,浓缩煤粉与一次风中的空气自动混合,有利于着火及降低NOx排放量,而不会产生后期混合难的问题。这可能是正确利用浓淡燃烧技术的方向。

2.4 运行状况的影响

燃烧对水冷壁高温腐蚀的影响主要是燃烧工况不完善、燃烧切圆过大、锅炉配风不佳等原因造成煤粉在水冷壁附近强烈燃烧或直接冲刷水冷壁,水冷壁附近烟气形成较重的还原性气氛,腐蚀介质大大增加,导致水冷壁高温腐蚀的发生。

针对XX公司的具体情况,在防治高温腐蚀的问题上我们做了大量的工作:①提高锅炉的烟气含氧量②降低煤粉细度③开大中下二次风量④加强燃料配煤工作,降低燃煤含硫量。由于种种原因上述措施对减轻水冷壁高温腐蚀上效果不是很明显。因此XX公司以#3锅炉作为试验炉,于XX年XX月对#3炉燃烧区域进行了电弧超音速喷涂。

3、电弧超音速喷涂技术

3.1喷涂范围:

#3炉三次风喷口至下二次风喷口之间约3.8m高的水冷壁管及燃烧器周围的水冷壁管约84㎡左右。

3.2喷涂质量及技术要求

对水冷壁的防高温腐蚀和磨损各种方法综合考虑,比较理想的方法是采用热喷涂技术。经过一系列的准备工作,于XX年XX月利用#3 炉检修期间,我们对其水冷壁进行了防腐耐磨超音速电弧喷涂。 钢铁材料的表面防护涂层分两大类。一类是隔离涂层,如电镀铬、油漆及有机涂料;另一类是阳极涂层,如电镀锌、热浸或喷涂XXCT合金作为牺牲阳板仍对该处表面钢铁具有防腐蚀保护作用,避免孔隙腐蚀、保护层下腐蚀及由此引起涂层的脱落,阳极涂层还兼有隔离涂层作用。

选择防腐蚀涂层材料除考虑其阳极性外(即选择阳极电位低于钢铁的金属成份),还应要求其热膨胀系数接近钢铁材料,具有良好的塑性,以避免脱层,材料还应具有一定的抗冲蚀能力。对选择的一种或几种材料应进行喷涂试验、性能试验和对比试验等。

该喷涂材料是自发放热型材料XXCT,喷涂后涂层与基体金属表面产生原子扩散,形成冶金结合,涂层又形成粗糙表面,便于与工作层连接,提高涂层的结合强度。喷涂层材料的膨胀系数与水冷壁管材料接近,使涂层在交变热应力作用下不会脱落,它具有抗腐蚀、抗氧化、耐高温、延展性好、抗冲蚀能力强且价格便宜等特点,涂层厚度 0.8—1.0mm。喷涂工艺如下:

A.喷砂打磨:

喷涂前的基体表面必须清洁、无油污、且须达到清洁和毛化要求。喷砂打磨的目的是使水冷壁管表面呈灰白色的金属外观和均匀粗化。喷砂后,基体表面粗糙度应达到 Rz40—80um。且干燥、无灰尘、无油污、无氧化皮、无锈迹。选择磨料时,根据基体金属的种类和涂层的厚度而定,磨料必须清洁、有棱角,才能保证涂层与基体结合良好。

B.防腐蚀喷涂:

使用超音速电弧喷涂技术对水冷壁进行喷涂,喷涂材料为专用 XXCT,设计喷涂厚度 0.8—1.0mm。喷涂表面达到均匀、致密。喷砂后的水冷壁管,应尽快进行喷涂,其间隔时间越短越好,在晴天或不潮湿的天气,间隔时间不可超过12小时,在雨天、潮湿或含盐雾气氛下,间隔时间不超过 2 小时。喷涂必须在如下条件下实施:环境大气高于5℃或基体金属的温度至少比大气露点高 3 ℃,在雨天、潮湿或含雾的气氛中,喷涂操作必须在室内或工棚棚中进行。

C.后处理:

对于防腐喷涂,必须加封孔剂,以避免腐蚀物质通过涂层的孔隙往里面渗入,直接腐蚀母材,或间接减少防腐涂层的有效厚度。封孔剂选择有机硅加铝粉,喷涂后采用喷涂方法覆盖在涂层上面。

D.现场检测:

喷涂完成后,应进行外观检查,涂层表面致密、均匀、颗粒细小,不允许有起皮、鼓泡、大溶滴、裂纹、掉块及其他影响涂层使用的缺陷。使用测厚仪进行现场实测,厚度达到要求,可以保证工程质量。

4、喷涂效果分析:

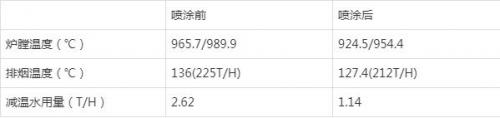

4.1喷涂前后锅炉运行分析:

#3炉喷涂前后炉膛温度统计

注:以上参数因受负荷和对比时环境温度的影响,数据仅供参考。

综上所述,通过高温喷涂减轻了水冷壁的腐蚀和磨损程度,保持了水冷壁的清洁度,减轻了受热面的结焦积灰及硫化物硫酸盐的存在,增大了水冷壁的传热效果,使炉内水冷壁的吸热量大大增加,从而增加了饱和蒸汽的产量,使得主汽温度降低,减温水使用量大大减少;由于炉内吸热量的增加使得燃料的有效利用热量增加,增强了换热效果使得烟气温度降低,因此炉膛温度和排烟温度才出现了下降,提高了锅炉的热效率。

4.2喷涂前后水冷壁壁厚对比

通过停炉后对水冷壁的测厚结果来看,得出如下结论:喷涂前水冷壁减薄速率明显高于喷涂后水冷壁减薄速率。

为了防止高温腐蚀和磨损,超音速电弧喷涂 XXCT 可以取得很好的效果。通过各种性能试验和实践证明,利用超音速电弧喷涂的 XXCT 涂层,可以大大延长水冷壁管的使用寿命,同时也可以对长时间运行后的水冷壁管进行再防护,以进一步延长水冷壁管的使用寿命。

五、结束语

水冷壁管的可靠性,直接关系到电厂机组是否能安全有效运行,但锅炉运行中不可避免地对水冷壁管造成腐蚀、冲蚀(磨损),使其有效承载能力下降、安全性降低。超音速电弧喷涂层做为一种相对成熟的防磨技术,能对水冷壁管表面实施有效保护,降低运行成本,直接经济效益和间接经济效益都很高,有极大的开发利用价值和推广价值。我们认为,通过试验已经实践证明,热喷涂技术能够为我厂锅炉的水冷壁保护提供一个较为可靠的解决办法。

来源:互联网

本文转载于网络,目的在于传递更多的信息,如涉及版权问题请及时联系,我们定会配合删除;我公司主要生产电站阀门系列,包括电站闸阀,电站截止阀,电站止回阀,电站球阀;调节阀和冶金阀等。

商媒在线

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

上海禹轩手动蜗轮蝶阀与电动蝶阀应用江西宜春一污水管道配套

03-18

334

上海禹轩A48Y弹簧全启式安全阀新老交替助力中山一厂区蒸汽管道

03-18

730

上海禹轩D943H-16P-DN1000电动不锈钢蝶阀准备交付阳泉一企业配套

03-18

356

蝶阀涡轮头(箱)结构解析图及技术说明——上海禹轩提供资料

03-17

749

上海禹轩D943W-16P-DN250电动蝶阀助力山东柠檬生化管道设备改造

03-17

653

上海禹轩J41W-16P-DN200不锈钢截止阀交付滨州天然气工程当中应用

03-17

926

上海禹轩Z41W-16P-DN100/125不锈钢闸阀 助力镇江工业发展

03-17

969

上海禹轩A48SY-100I-DN50弹簧式安全阀交付四川白马电厂工程

03-17

212

上海禹轩Q941F46-16P-DN150不锈钢衬氟球阀组装准备发往宁夏吴忠一化工厂

03-17

374

上海禹轩ZPLD-16P-DN100电动单座调节阀赋能包头稀土厂区高效建设

03-17

785

上海禹轩Q341F-16P-DN250不锈钢球阀助力常州能源工厂设备更换

03-16

427

上海禹轩BA-2电动伞齿轮 助力十堰大型吊机组工艺升级

03-16

600

上海禹轩H44W-16P-DN150不锈钢止回阀与DN150过滤器准备交付绵阳化工园区

03-16

870

上海禹轩球阀、旋塞阀、减压阀、安全阀在天然气输送中起到的作用

03-16

230

A46Y美标高温先导式安全阀在石油化工和天然气等设备起到关键作用

03-16

898

上海禹轩阀门助力内蒙古化工企业实现气动球阀关键设备定制化升级

03-16

708

上海巧旭定制高温磁力旋涡泵 助力波露明科技高温反应工艺升级

03-15

940

黄山良业公司终身名誉董事长项美根先生向黄山市、屯溪区档案馆捐赠图书

03-15

722

上海亚核阀业中标大唐石城子熔盐储罐项目仪表阀供应合同

03-14

693

安特威成功交付545℃高温Class2500-16”浮动球阀,展现数字化设计创新

03-14

670

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道