耐高温螺栓表面处理方式、应用及选材

2020-11-19 10:52:52 sunmedia 2760

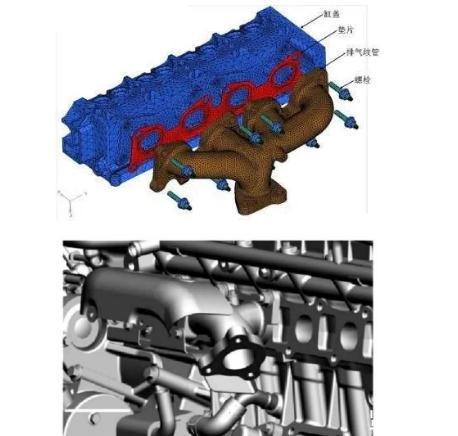

耐高温螺栓主要应用在在发动机上排气歧管、增压器等部位的连接,除了耐高温要求外还要承受强烈振动。

如果排气歧管联接松动,会出现漏气现象,造成空气污染或周边管路自燃,同时长时间使用也有双头螺柱或螺栓断裂的风险。

螺栓连接松动的原因是多方面,有拧紧参数设定合理性的问题、拧紧方式的选择问题、产品供货质量问题、生产线的装配问题、发动机工作出现异常等。

这次主要讨论由于材料高温力学性能衰减导致的连接松动,从而对该种环境下紧固件的材料及表面处理方式的选择给出参考意见。

耐高温螺栓的应用

图1发动机排气歧管

图2发动机涡轮增压器

不考虑怠速工况,发动机正常工作时排气温度一般可达500℃〜700℃:,进气方式使用涡轮增压的排气温度会更高。

排气歧管与缸盖连接处、排气管与增压器连接法兰处、增压器固定支架、增压器隔热罩、EGR阀进气管路等都属于发动机比较典型的高温区域,这些部位连接件的选择不同于常温环境下的;

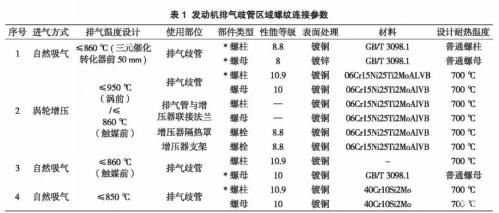

连接件的工作环境,高温会使材料的缺口敏感性增加,会提高螺栓断裂的可能性。为了了解本企业设计师在这些部位螺栓的选用情况,从企业产品库中抽取了四款发动机,排气歧管周边区域螺纹连接使用情况见表1。

包含了进气方式为自然吸气和涡轮增压这两种形式,涵盖了不同设计水平的设计师对发动机排气歧管周边区域螺栓及螺母选材的一般情况。

耐高温螺栓的选材

通过观察表1可以看出,不同的设计人员对于此区域螺栓连接的选择是各不相同的,究竟哪种选择更为合理,大致分为以下三种方案:

a:使用GB/T3098.1和GB/T3098.2规定的普通螺栓、双头螺柱及螺母,表面处理方式为镀锌钝化。

b:使用GB/T3098.1和GB/T3098.2规定的普通螺栓,双头螺柱及螺母,表面处理方式镀铜。

c:使用GB/T1221中规定的耐热钢,表面处理方式为镀铜。

首先考虑产品材料的影响。根据GB/T3098.1中标准应用范围的描述,规定按此标准生产的紧固件适用温度范围为-50℃~+150℃超过这个温度区间,甚至高达300℃,就需要对紧固件的工作性能进行确认。

8.8级普通螺栓可用调质型冷镦碳钢ML35,10.9级普通螺栓可用调质型冷镦合金钢ML20MnVB。根据应力-应变曲线,金属材料的塑性变形在应力超过弹性极限时才会发生,在工程设计中校核螺栓强度时用到的力学性能指标也多是在常温下测定。

但是,设计有时会忽略一个问题,即金属材料在达到或高于一定的温度下受到应力作用,即便是所受到的应力小于屈服强度所受到的应力,随着时间的增长,材料也会缓慢地产生蠕变,并随着温度的增高,这种变化会加剧。

以ML35这一类碳钢为例,蠕变温度一般发生在300℃~350℃之间,合金钢一般发生在400℃~450℃之间,而耐热钢则在500℃以上才会发生明显蠕变。

环境温度超过蠕变温度的普通材质紧固件,会在远低于屈服应力的情况下发生较大的伸长甚至是断裂,这时使用常温下测定的力学指标校核螺栓连接强度就不那么合理了。

此外,如果气缸盖、排气歧管、双头螺柱及螺母组成的连接系统各个零件材料在髙温环境下热膨胀系数差异较大,也会加剧螺栓的变形程度。

材料发生大的蠕变时,钢的力学性能指标下降,伴随着拧紧过程中螺栓产生的夹紧力降低甚至消失,使螺栓拧紧系统失效,因此从材料选择角度来讲,不建议使用a方案和b方案。

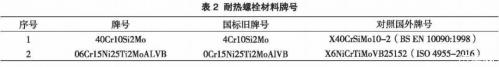

方案c选择的材料为耐热钢,是为了保证螺栓连接在髙温下的力学性能降低程度控制在一定的程度范围内,一般发动机高温区域耐热螺栓常用的材料见表2。

在图1中,使用双头螺柱将排气歧管固定在气缸盖上,双头螺柱及螺母使用的材料均为40Crl0Si2Mo,设计耐热温度都为700℃,螺栓机械性能等级为10.9级,六角法兰面螺母机械性能等级为10级。材料的耐热性能与成分关系很大,表3为上述几种材料的成分对比。

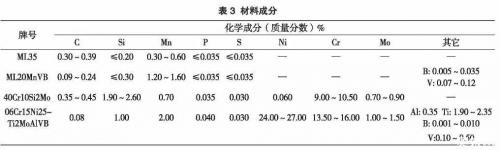

ML35为调质型优质碳素结构钢,与ML20MnVB相比,缺少B,V等元素,Mn含量也少于ML20MnVB。Mn,B是增加淬透性的元素,可以提高钢的强度和硬度,V可以细化晶粒,提高强度和韧性,因此ML20MnVB可用于12.9级的螺栓。

ML35与调质型耐热钢40Crl0Si2Mo相比,缺少Ni,Cr,Mo元素。Ni为稳定的奧氏体化元素,有利于提高材料在高温下耐腐蚀性,既保证一定的强度,也能提高奥氏体钢的耐高温强度;

Cr能够有效的提高材料强度,尤其是对提高高温状态下强度作用显著,并且Cr能够在材料表面形成一层氧化膜,阻止或减缓材料在高温状态下的氧化现象;Mo能够提高材料的抗蠕变能力,能显著提高钢的抗氧化性,改善热塑性。

40Crl0Si2Mo与沉淀硬化型耐热钢06Crl5Ni25Ti2MoAlVB相比,Ni,Cr的成分差异比较大,此外,还缺少Al,Ti,B,V这四种元素。

当Ni的含量超过20%时,能够减轻高温蠕变现象的产生;Cr含量达到12%时,材料的强度也能够得到提升;A1元素的少量参与能够提高材料的高温抗氧化性能;

Ti和V是强碳化物形成元素,能形成细小弥散的碳化物,还能够组成并析出复合的碳化物组织,产生弥散强化的作用,提高钢的高温强度;

B溶入固溶体中使晶体点阵发生畸变,能够阻止元素扩散和晶界迁移,从而提高钢的高温强度。从材料成分上来讲,06Crl5Ni25Ti2MoAlVB比40Crl0Si2Mo性能更为优异。

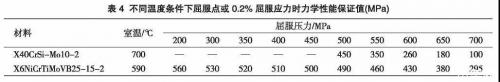

表4为X40CrSiMol0-2和X6NiCrTiMoVB25-15-2在不同温度条件下屈服点或0.2%屈服应力时的力学性能保证值,通过观察表4可以看到X40CrSiMol0-2在室温下屈服强度或0.2%屈服应力为700MPa,在700℃时衰减为100MPa,衰减比较明显;

X6NiCrTiMoVB25-15-2在室温下屈服强度或0.2%屈服应力均为590MPa,在700℃时衰减为295MPa,在高温下的强度表现更好一些。

此外,根据BSEN10090:1998铝及铝合金铸件化学成分和机械性能中表A.3中注解,X40CrSiMol0-2不应该用于700℃以上的温度环境;

而针对X6NiCrTiMoVB25-15-2这种材料,根据GB/T3098.8-2010中表8的数据,经过固溶+时效强化之后,短时间工作温度为650℃,长时间工作温度为650℃如果需要对螺栓在高温条件下的螺栓强度进行计算。

则应考量产品在高温条件下,经历一定时间的考验后,强度数值及应力状态的变化情况,即参照持久强度和蠕变极限,比使用室温环境下测得的材料抗拉强度、屈服强度更有现实意义。

耐高温螺栓表面处理的选择

方案a中选的表面处理方式为镀锌钝化,镀锌是金属表面处理各种类型中应用比较广泛的一种,技术成熟,成本和性能优势比较明显。

但是镀锌对于10.9级及以上的高强度螺栓来讲,有一个不太容易避免的问题就是氢脆,即便在电镀后进行除氢工艺,也不应设想除氢工艺能够完全避免氢脆。

此外根据QJ450B-2005中的描述,锌镀层的工作温度不应超过250℃否则会引起锌脆,而且锌的熔点为420℃左右,在排气温度远高于此温度的情况下,镀锌层在紧固件持^使用条件下有脱落甚至融化的风险。综合以上,a方案中选择表面镀锌是不合适的,不能起到髙温防腐作用。

方案b和方案c选择了表面镀铜。紧固件镀铜主要有以下几点考虑:

导电性好,如部分焊接螺柱会采用表面镀铜;

由于铜质地较软,延展性好,拧紧后会增强摩擦作用,起到增大运动阻力和防松脱的效果,可确保防松可靠;

铜镀层与基体金属结合力良好,可作为多层涂覆的底镀层;

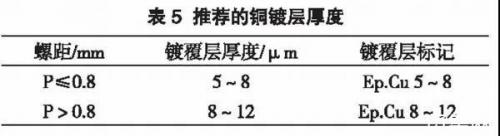

铜的熔点为1083℃左右,在高温环境下,可以避免螺纹件烧结,给维修和拆卸造成不便。对于发动机排气部位的紧固件,使用镀铜主要就是为了解决高温烧结的问题。此外,发动机耐热螺栓的表面处理方式还可以选择Magni504或二硫化钼。关于铜镀层的厚度,可以参考表5(数据源自QJ450B-2005)。

结束语

通过对四款发动机排气歧管周边区域螺栓应用情况的筛选与讨论,为设计人员设计发动机耐热区域紧固件材料与表面处理的选择提供参考建议。

来源:螺丝君研究院 GAF螺丝君

商媒在线

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

上海禹轩D643H-20"不锈钢气动蝶阀—即将交付富华(新疆)新能源保管道运行

04-25

788

上海禹轩Z41H不锈钢闸阀,J641W气动截止阀应用乌海化工气体管道安装应用

04-25

148

上海禹轩Q641F-16PL-DN250气动球阀在铜陵大方食品厂氮气管道中的应用实践

04-25

537

上海禹轩Z41H-16C-DN200国标闸阀交付海南能源厂区污水管道项目 助力绿色能源建设

04-24

691

上海禹轩Q347F46-16C-DN400固定式衬氟球阀成功交付九江石油化工行业

04-24

628

上海禹轩Q641F46-DN125衬氟球阀成批交付——助力通辽一化学材料厂区建设

04-23

381

上海禹轩Q341F-16P-DN300不锈钢蜗轮球阀交付昆明制药厂,助力化学管道安全高效运行

04-23

386

上海禹轩QDX3电动涡轮头在DN1000法兰蝶阀流量控制中的创新应用

04-23

519

上海禹轩HDH47X-DN400蝶式缓冲止回阀交付南沙水电站:水利枢纽安全运行的坚实保障

04-23

254

上海禹轩D343H-16C-DN300手动蜗轮蝶阀:榆林常乐堡矿业设备高效运行的得力助手

04-23

331

上海禹轩D641F46-16P-DN200不锈钢衬氟蝶阀整装待发东营兴华能源厂区

04-23

318

凯泉泵业深化光热领域合作,共同推动熔盐泵国产化进程

04-23

1069

德帕姆公司发布超大型高压过程隔膜泵,开创中国装备制造新篇章

04-23

750

维都利阀门荣膺“浙江出口*”,引领行业创新与品质发展

04-23

512

艾德威尔四偏心蝶阀赋能化工项目安全高效运行

04-23

579

安特威智能制造基地落户常熟,打造数字化控制阀产业新标杆

04-23

898

蓝深集团为水渡河库区扩建工程提供大型轴流泵装备支持

04-23

315

山西天海泵业召开季度会议聚焦安全、质量与市场拓展

04-23

588

合肥华升泵阀牵头组织离心泵国家标准修订会议

04-23

1035

塔里木顺丁橡胶二期项目智能阀门检测平台正式启用

04-23

247

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道