整体水平提升 三行业力推两化深度融合

2020-06-19 23:01:57 sunmedia 4615

轻工行业两化深度融合工作呈现出了较好的发展态势,两化深度融合整体水平显著提高。

建材工业的整体信息化水平处于单项应用阶段,有少数企业正在向综合集成应用过渡。

纺织企业两化融合已经具备了一定的基础,企业信息化组织队伍建设和规划能力不断加强,信息设施和数字化生产装备水平逐步提高。

由工信部信息化推进司、中国石油和化学工业联合会指导,中国化工经济技术发展中心组织出版《2014年中国石油和化工行业两化融合发展报告》(下称《报告》)日前正式发布。《报告》全面总结和分析了当前我国石油和化工行业两化融合发展现状、同时对轻工、纺织和建材等行业推进两化融合面临的主要问题以及未来发展趋势进行了分析。

A 轻工业:整体水平显著提高

2013年轻工业全行业规模以上企业累计实现主营业务收入20.3万亿元,同比增长13.66%,占全国规模以上工业企业总收入的19.73%,行业全年经济平稳运行,产销增速总体稳中向好。

报告指出,随着轻工业的发展和信息技术的广泛应用,轻工行业两化深度融合工作呈现出了较好的发展态势,两化深度融合整体水平显著提高,信息技术在研发设计、生产过程、营销管理、物流配送、节能减排、安全生产等方面得到了广泛而深入的应用,极大地促进了产业的发展。

现状:整体水平快速提高

轻工业两化深度融合整体水平显著提高。在工信部等政府部门的大力支持下,轻工业两化深度融合工作取得了长足的发展,造纸、家电、皮革、乳制品、饮料、酿酒等行业两化深度融合水平快速提高,总体水平正处于由单项业务应用向综合集成应用过渡阶段。

两化融合资金投入持续增加,信息化基础水平有较大提高。根据调查,造纸、家电、皮革等行业约80%的重点企业已具备两化融合所需的基本条件和支撑环境。调查显示,企业在信息化设备设施、计算机安全保护、信息化组织、信息化规划、信息资源积累和整合、信息资源安全保护等方面情况良好。

两化深度融合提升了企业产品创新能力。家电、家具、皮革、缝纫机、玩具、自行车、照明电器等行业轻工企业大力推进信息化设计和产品全生命周期管理,实现了设计和制造工程师工作效率的提高,从产品设计到投放市场速度的提高,量产速度和生产效率的提高,全面提升了企业产品创新能力,实现了企业的创新发展。

自动化与智能化生产提升产品品质。特别是造纸、家电、饮料、啤酒、乳品等行业生产装备智能化和生产过程自动化水平显著提高,部分重点企业装备水平达到了国际先进水平,智能化生产水平显著提高。

两化深度融合大幅提高了企业经营管理水平和经济效益。造纸、家电、皮革、饮料、酒业、乳品等行业信息化管理水平显著提高,大幅提高了企业经营管理水平和企业经济效益。两化深度融合促进了轻工企业发展模式的提升。轻工业是高度市场化的行业,国内、国际竞争激烈,行业龙头企业纷纷通过两化深度融合,以客户为中心转型发展,逐步由生产型向生产服务型发展。

利用信息化技术实现节能减排取得积极进展。越来越多的轻工企业通过采用节能环保技术,以及改善管理、综合利用等措施,节约了资源,减少了污染物的排放,提高了能源利用率。节能减排成为企业转变发展方式和调整结构的重要抓手。

两化融合公共服务平台建设取得实效。中国轻工业联合会组织了轻工业经济运行预测预警平台、轻工业产业集群公共服务平台、轻工业产业创新公共服务平台、轻工业网等四大公共服务平台的建设。各轻工行业协会、地方管理部门也建设了一批面向行业和地区的两化融合公共服务平台。这些公共服务平台的建立与有效运行,为促进行业和区域经济发展,特别是在为中小型企业服务方面,发挥了重要作用。

问题:标准缺失人才匮乏

报告指出,当前,轻工行业两化融合存在四大问题。一是人才缺乏问题。企业两化深度融合需要三方面的人才:既懂业务又懂信息技术的复合型人才;信息化技术人才;懂信息化应用的产业工人。目前企业缺乏大量高端复合型人才,现有信息化技术人员的专业水平还需提高,产业工人大都是初高中毕业,信息化水平较低。

二是资金缺乏和资金浪费问题。企业投入两化融合资金持续增加,但总体还是不足,中小企业尤为突出。且由于技术原因,低水平重复建设的情况还大量存在,因项目失败造成大量资金浪费的情况也时有发生。

三是应用层面问题。从生产经营各个环节的信息化情况来看,中小型企业研发设计、车间生产管理信息化水平是薄弱环节。研发设计方面,往往只是使用简单的设计软件进行辅助设计。在车间管理方面,生产过程还是一个黑匣子。大中型企业的问题主要在于综合集成应用和深度应用总体水平较低,信息化效益和信息化对企业能力的提升作用还不能完全显现。

四是两化融合标准和规范缺失。两化融合标准是行业两化融合发展的基础。轻工行业面向企业层面和面向行业层面的两化融合标准和规范都很不完善。由于标准和规范的缺失,企业在实施两化融合的过程中,缺乏技术引导,不能对项目进行有序推进和统一评价,影响了两化融合的整体效果和推进速度。

方向:制定标准评估水平

报告指出,下一步,轻工业将加快企业两化融合管理体系行业标准建设和推广。依据行业特色制定企业两化融合管理体系分行业标准。研究起草认定管理办法,支持组建第三方认定管理组织。加快制定支持两化深度融合的技术标准规范。开展行业两化融合相关技术标准的研究和制定工作,包括行业两化融合技术标准体系、行业信息分类编码标准、行业信息交换标准、两化融合关键技术规范等。推动两化融合技术标准贯彻实施。

开展轻工行业企业两化融合发展水平评估工作。依据工业行业两化融合发展水平评估规范,分行业建立企业两化融合水平测度指标体系。继续在造纸、家电、皮革等行业开展评估工作,并启动其他行业的评估工作。

开展食品行业质量安全信息追溯公共服务平台建设。参加工信部婴幼儿配方乳粉、白酒及肉制品行业产品质量安全信息追溯体系建设试点工作。适时在其他食品行业开展产品质量安全信息追溯体系建设试点工作。在节能减排重点行业推广流程工业能源在线仿真系统,支持建设一批企业能源管控中心,开展数字能源试点。推广节能减排信息技术,推动企业数字能源应用等级评价。

生产过程和制造工艺的智能化。推进智能制造模式在各行业中的全面应用,推动工业机器人在重点行业中的规模应用。开展重点行业先进制造技术模式的试点示范。推动智能制造生产模式的集成应用,建立技术开发与推广服务平台,实现协同创新。在重点行业企业建设数字化车间,鼓励开展智能工厂建设试点。

物联网在工业领域的集成创新和应用。推动物联网在重点行业中的应用,针对生产过程控制、生产环节监测、安全生产和节能减排的物联网集成创新应用组织开展试点示范,并将试点示范的内容延伸到制造供应链跟踪、产品全生命周期监测等领域。发展网络制造新型生产方式,开展以企业间协同为核心的网络制造试点示范,建设工业云服务平台。

工业大数据集成应用。在行业龙头企业建设大数据平台,开展数据挖掘分析和智能决策,优化资源配置和业务流程。在重点行业建设数据开放的大数据平台,通过大数据实现产品和市场的长期动态跟踪、预测与监督。网络与信息安全保障。加强网络和信息安全管理检查,落实信息安全等级保护制度,对重要信息系统开展安全管理检查。加强工业控制系统的信息安全管理,定期开展工业控制系统的信息安全检查和测评。加强信息安全保障能力建设,对物联网、云计算、大数据、移动互联网等新技术新业务开展信息安全评估。

B 建材业:两化融合尚有较大差距

2013年建材全行业完成主营业务收入6.3万亿元,同比增长16.3%,增速提高2.9个百分点。规模以上建材工业增加值占全国的6.9%,占比提高0.3个百分点。其中,水泥产量24.1亿吨,同比增长9.6%,平板玻璃产量7.8亿重量箱,增长11.2%,商品混凝土11.7亿立方米,增长22.5%。

报告指出,建材工业作为传统工业,自改革开放以来,通过引进和消化吸收国外先进技术,信息化水平已经取得重大进步,但与国外先进水平比,还存在较大差距。目前我国建材工业的整体信息化水平处于单项应用阶段,有少数企业正在向综合集成应用过渡,与国内相关工业行业应用水平比尚有较大差距。

问题:投入不足缺乏支撑

报告指出,截至目前,建材工业两化融合基础已基本完备。在信息化规划、专职部门建制、网络环境建设、生产设备数字化应用等方面已基本成熟。据统计,81%的企业制订了信息化规划,有75%的企业建立了专职的信息化主管部门,企业平均拥有IT专业人员18.7人,企业对信息化的重视程度和投入都在提高,对IT人才的需求在加大,对IT人才的引进和培养更加重视。

管理信息化方面,目前,行业信息化建设整体仍处于起步阶段,ERP、MES、供应链管理系统、客户关系管理系统应用率相对较低,离管控一体化的目标还有很大的差距。研发设计方面,建材科研研究单位和制造企业在工艺、土建、设备、电气工程等领域大量应用CAD/CAM技术,提高了设计效率,缩短了产品研发周期,实现了产品和设计信息化,同时项目管理软件得到了重视和应用。

报告指出,当前,建材业推进两化融合还存在一些问题:一是大部分企业对信息化的作用和价值认识不足,表现为投入不足、缺乏科学的推进机制;二是缺少有效的技术支撑,一些事关行业信息化的基础性、前瞻性、共性关键技术缺少有效的解决机制;三是推进行业信息化的基础性工作滞后,缺乏科学且具有针对性的行业信息化发展规划引领,推进行业信息化的标准工作尚停留在起步阶段,远未形成支撑行业信息化发展的标准体系;四是推进行业信息化的服务体系和机制尚未形成。

方向:突破两化融合瓶颈技术

到2020年,建材行业两化融合实现跨越式发展。行业信息资源开发利用及服务平台建设取得较大进展,行业两化融合工作机制和技术服务体系基本健全,行业信息技术标准体系渐趋完善,具有建材行业特点的两化融合瓶颈技术实现重大突破,信息技术使结构调整、节能减排和经济效益的提高取得显著成效,信息化成为建材行业新型工业化发展的重要特征。

企业两化融合机制趋于完善。企业建立专职信息化机构的比例达到60%,制定信息化专项规划的比例达到80%,大型企业年信息化资金投入占营业总收入的比重达到1%~2%。

企业信息化基础设施建设趋于完备。企业内部网络实现办公、生产和经营管理区域全覆盖的比例达到90%,互联网接入的企业比例达到100%,企业普遍建立了信息安全和工业控制系统安全体系。

信息技术支撑服务能力显著增强。建材装备制造企业实现研发设计与生产制造集成协同应用的比例达到50%。以数字化、柔性化及系统集成技术为核心的建材智能装备技术取得重大突破。

生产过程信息化、智能化水平全面提升。建材企业生产经营管理普遍实现自动化、网络化、数字化、智能化和协同化,应用企业资源计划系统(ERP)的比例达到80%,应用生产制造执行系统的比例达到50%,应用电子商务开展采购、销售等业务的比例达到50%,重点大型企业两化融合水平处于集成提升阶段以上的企业达到80%,智能化控制与管理水平达到世界先进水平。

信息技术应用对节能减排的贡献显著提高。企业建立能源管理中心、环境监控系统等应用系统的比例达到50%。在水泥、玻璃、陶瓷、玻纤等行业约10%的企业建成智能化企业。建材行业信息化水平达到国内工业行业先进水平,重点骨干企业进入国际先进行列。

C 纺织业:两化融合已有基础

2013年全国3.86万户规模以上纺织企业累计实现主营业务收入63848.9亿元,同比增长11.5%,增速较上年提高0.9个百分点;实现利润总额3506亿元,同比增长15.8%,增速高于上年8.1个百分点,全年基本实现了平稳发展,主要运行指标稳定增长,运行质量有所提升,经济发展方式进一步转变。

经过多年的行业信息化建设与发展,纺织企业两化融合已经具备了一定的基础,企业信息化组织队伍建设和规划能力不断加强,信息设施和数字化生产装备水平逐步提高。但总体来看,企业的数字化生产装备配置水平还有待进一步提高,行业内的中小企业则普遍面临着信息化建设投入不足和信息化人才匮乏等问题。

现状:正处单项应用向综合集成过渡期

根据纺织行业两化融合发展水平调查显示,纺织行业大中型企业的两化融合应用水平总体处于单项应用向综合集成过渡的发展阶段,而行业内中小企业的两化融合发展水平总体处于起步建设向单项应用的发展阶段,中小企业间应用水平差异较大,特别是在基础建设方面更加明显。

在信息化单项应用方面,纺织企业的单项应用覆盖面正在逐步扩大,在设计开发、生产管理、供销管理、财务管理、办公自动化和企业网站建设等业务环节应用水平较好,但在生产在线监控和能源管理等方面应用基础较为薄弱。

信息化综合集成应用是促进企业显著提高竞争能力和经济社会效益的重要环节,纺织行业的信息化综合集成应用水平亟待提高,由于先进数字化装备配置水平不高,在线监控和能源管理信息化应用基础薄弱,使得纺织企业的管控集成应用水平受到制约,也造成企业信息化综合集成应用难以深入发展。

公共信息服务平台的应用是行业信息化应用的一个重要方面,在各方面的积极努力下,以纺织企业为重要服务对象的公共信息服务平台得到迅速发展。但从总体上看,适用于企业研发设计应用的专业数据库建设内容明显不足,对行业信息的深度加工和综合分析等还十分欠缺,适合产业集聚地区中小企业群应用的企业管理服务平台仍是一个薄弱点。

目前,纺织装备制造业已取得了长足的进步,机械制造技术水平不断提高,数字总线技术和远程通讯技术在纺织装备领域得到推广,纺织机械正朝着数字化、集成化、网络化方向发展,国产纺织装备的市场竞争力显著提高。但同时,国产纺织装备在自动化、连续化和智能化水平以及整机可靠性方面与国际先进水平相比还有一定的差距,国产化碳纤维等高性能纤维生产设备在国内尚属空白,先进生产装备的自主研发能力和自动化、智能化水平有待进一步提高。

方向:提升综合集成水平

报告提出了纺织行业未来两化融合发展关键要素。

一是提升行业综合集成水平。提高企业两化融合的成熟度水平是促进企业发展的关键。而两化融合成熟度水平达到综合集成以上阶段的企业,其竞争力、获利能力和创新能力较其他阶段的企业都有了突破性的提高,这部分企业也呈现出跨越式的发展态势。当前纺织行业两化融合总体正处于单项应用向综合集成发展的阶段,因此,引导企业重视信息化标准化建设,通过对管理流程的优化、整合和变革,实现跨部门和业务领域的信息共享和集成应用,是全面提升行业两化融合发展水平、实现企业竞争能力和效益水平跨越式增长的关键所在。

二是提高企业两化融合认识水平和统筹规划能力。信息化与工业化的深度融合是企业信息化的延伸和深化,它是从企业发展战略高度的自上而下的深度融合,不仅仅是信息技术应用,而应该使“融合”成为企业发展的常态,进而使企业生产经营管理模式产生明显或根本的变化。另外,企业的信息化规划还存在诸如重视局部规划、忽视整体规划等方面的问题,行业内企业从战略与发展的高度来认识和统筹规划两化融合发展的水平和能力有待引导和提高。

三是管控集成应用是纺织行业两化融合发展的关键环节。生产监控系统可以采集生产设备的生产、质量数据,实时监控设备的运行状态,为企业生产调度、生产管理、质量管理等系统提供实时数据。提高企业生产监控应用水平,推动企业实现管控一体化,全面提高企业生产效率,提升产品质量档次,是纺织行业下阶段两化融合推进工作的重点。

四是提高生产管理软件的行业化水平。纺织企业生产 管理信息化应用水平稳步提升,根据行业应用需要,不同程度地覆盖了计划管理、质量管理、工艺技术管理、车间生产管理等生产管理业务环节。但是,由于纺织产品生产半离散、半流程型的生产管理特点,目前成型的管理软件在纺织生产管理环节的应用适应性较差,使得业务与财务、产供销等方面的集成应用难以深入发展,生产管理软件的行业化水平亟待提高。

管理信息化应用水平稳步提升,根据行业应用需要,不同程度地覆盖了计划管理、质量管理、工艺技术管理、车间生产管理等生产管理业务环节。但是,由于纺织产品生产半离散、半流程型的生产管理特点,目前成型的管理软件在纺织生产管理环节的应用适应性较差,使得业务与财务、产供销等方面的集成应用难以深入发展,生产管理软件的行业化水平亟待提高。

▲推进两化深度融合,就是要将智能制造作为重要切入点,促进装备和产品的智能化,通过信息技术改造和优化制造业全流程,提高企业生产效率和经济效益。同时,要调动通信企业、互联网企业积极性,进一步创新商业模式,更好服务于制造业,要搭建好物联网平台,推动企企通宽带,在工业领域推动物联网示范应用。另外,要标准先行,典型引路,继续做好两化融合管理体系国家、行业、企业标准制定工作,开展两化融合贯标达标,形成可复制可推广的经验。

(资料图片)

▲中国制造业正面临在新技术体系推动下的新的发展机遇,互联网、信息化、数字化环境下,中国制造企业要用融合思维来考虑中国制造业的发展。而信息技术和工业技术的发展、融合,推动制造业在信息物理空间新平台上衍生出新的发展模式。

本文由上海制发阀门搜集整理,上海制发阀门有限公司(https://www.86valve.com)专业生产安全阀、弹簧式安全阀、空压机安全阀等产品。传递信息,分享资讯,如有投诉或咨询,敬请联系02169783299

未知来源

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

重庆钢铁荣获三一重机“优秀供应商”荣誉称号

12-28

782

博纳斯威阀门股份公司中标3个水系统项目,总值2838.53万元

12-28

780

耐森阀业荣获浙江省2024年度隐形*称号

12-28

138

重庆水泵公司举办三坐标测量技术深度学习培训

12-28

190

丽水市首个阀门标准化技术委员会在莲都正式成立

12-28

800

温州金鑫生化阀门成功中标花园生物合成生物项目

12-28

489

浙江石化阀门公司三项新产品通过浙江省工业新产品鉴定会

12-28

497

全国泵标准化技术委员会专家调研嘉和科技,共同推动泵技术创新

12-28

932

广东省四川内江商会2024年第二次理事会在昕恒泵业召开,展望新发展

12-28

551

沙区税务局副局长崔宁一行到重庆水泵公司调研,强化税企合作关系

12-28

496

北化股份副总经理张维娓到五二五泵业调研,强化安全环保与质量提升

12-28

869

中核苏阀精密锻造(苏州)有限公司成功获得CE认证,迈向国际化发展新阶段

12-28

482

沈鼓集团核泵中试基地厂房顺利封顶,中辰钢构再创“中辰速度”

12-28

284

突破核电技术瓶颈!第三代核电阀门金属波纹管成功实现国产化,进入产业化新阶段

12-28

366

中核苏阀数字文化项目获苏州市专项资金支持,助力文化产业高质量发展

12-28

930

Z41Y-50/100/200/250重型闸阀在辽宁铁岭某天然气站的应用——上海禹轩泵阀

12-28

382

天然气硫化氢介质专用闸阀与截止阀材质选择——上海禹轩泵阀

12-28

470

300LB-10寸美标对夹蝶阀 D673H气动金属硬密封蝶阀介绍——上海禹轩泵阀

12-28

338

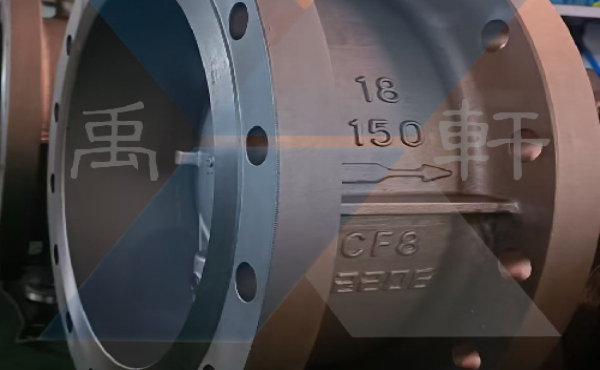

150LB-18寸法兰美标蝶阀:金属硬密封与CF8材质的完美结合——上海禹轩阀门

12-28

153

上海禹轩Q641F-16C-DN50气动法兰球阀整装待发之江苏无锡

12-28

440

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道