巴陵石化持续“技改+优化”节能挖潜逾7000万元

2020-06-19 23:01:57 sunmedia 1234

中国石化新闻网讯 巴陵石化以确保装置安稳高负荷生产为基础,坚持“技术改造+过程优化”双驱动,强化节能挖潜。今年前5个月,该公司累计同比节能价值超过7000万元,其中热电部云溪片供电标煤耗、橡胶部SBS装置能耗创行业标杆,第二套SEBS装置及己内酰胺联合装置能耗均创历史最好水平。

该公司生产管理处统计显示,1至5月,装置稳定高负荷生产,上市板块己内酰胺、合成氨产量,未上市部分原油加工量、热塑橡胶产量均同比增加,有效摊薄了装置固定能源消耗。

从去年下半年至目前,该公司10多个节能技改项目陆续投运,持续发挥节能效应。煤化工部低温甲醇洗改造项目,回收排放尾气及冷甲醇的冷量,每月降低中压蒸汽消耗1600吨;合成装置变换单元改造项目,将粗煤气温度由改造前的162摄氏度提高至165摄氏度,每小时节约中压蒸汽1.5吨;循环水扩能改造项目投用后,循环水温差增加1.5摄氏度,每小时降低煤气化空压机和合成氨压缩机中压蒸汽消耗3吨,上述3项目年节能价值近820万元。

该公司己内酰胺部公用工程一、四循电泵改蒸汽透平泵项目,有效利用蒸汽能量发电,实现梯级利用,年节电价值470万元;蒸汽冷凝液回收项目每月可节水1500吨,减少下游污水处理压力。炼油部烟机叶轮节能改造和苯乙烯余热回收系统改造项目,年节能价值近400万元。橡胶部实施的SEBS凝聚蒸汽优化改造、SIS聚合岗蒸汽凝结水回收改造、442循环水站凉水塔风机叶片改造项目,也在降低蒸汽单耗、节约软水消耗和节电方面有初步成效。

与此同时,该公司还持续强化生产过程优化调整,力促能源管理效益释放。炼油部优化锅炉焚烧炉鼓风机运行模式,由两台风机同时供风改为单台风机供风,每小时节电250千瓦时;环己酮装置建立能源监控网络,每周对照检查,发现各能源用点异常情况及时调整,中、低压蒸汽单耗分别下降0.07吨、0.31吨,年节能价值300万元。

该公司橡胶部SBS装置通过实施5项调优措施,今年前5个月累计蒸汽消耗同比降低0.08吨;SEBS装置减少精环己烷在储罐停留时间,降低热损失;产品牌号转换期间,及时调整研磨系统设备运行方式节约电耗。树脂部采取优化措施,停开一台冷冻螺杆机,年节电176万千瓦时。己内酰胺部在优化调整、降低蒸汽消耗的同时,加大厂区一次水及消防水系统查漏消漏工作,其中一次水日消耗量减少500吨。

更多有关磁力泵的知识文章,请百度搜索“上海家耐磁力泵厂”官网,(https://www.shcilibeng.com)更丰富、更全面的“磁力泵”、“高温磁力泵”、“高压磁力泵”、“高温高压磁力泵”、“氟塑料磁力泵”、“高压磁力漩涡泵”、“自吸式磁力泵”原创知识文章、技术资料、故障解决方案等您来分享!销售咨询技术热线:02164096960 ;13601667253。

未知来源

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

南通睿智超临界技术选用巧旭高压磁力泵,推动CO₂输送系统安全升级

04-17

309

上海禹轩KZ41Y-25C-DN250抗硫闸阀交付盘锦石油装备硫化氢管道应用

04-17

476

燕山石化选用上海巧旭定制高压磁力泵,彰显国产高端泵业实力

04-17

662

上海禹轩Z41Y-63C-DN150重型法兰闸阀助力北京通州化工项目

04-17

143

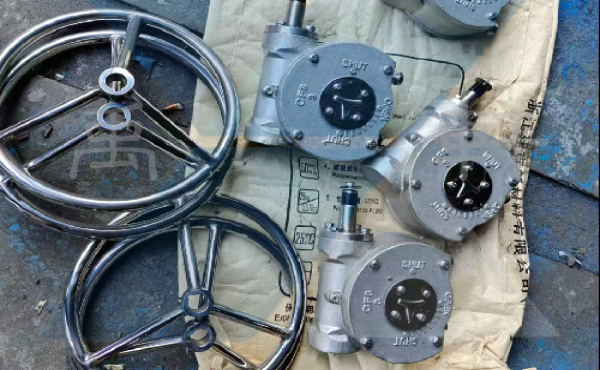

上海禹轩QDX3-S6手动蜗轮箱与D341F-16C-DN600法兰蝶阀配套应用说明

04-17

825

上海禹轩QDX3-S7阀门蜗轮箱为某工厂管道DN700硬密封蝶阀作新旧更换项目

04-17

917

上海禹轩为国外某工厂DN800法兰蝶阀定制蜗轮箱,助力阀门管道安全运行

04-17

215

上海禹轩Q41F-16P-DN150不锈钢球阀在化工介质当中应用效果解析

04-15

809

上海禹轩QDX3-7二级齿轮传动蜗轮头在DN600法兰蝶阀配套应用

04-15

847

上海禹轩A27H储气罐弹簧式安全阀为宝鸡化工厂安全生产再添一道坚实屏障

04-15

857

上海禹轩FDZ45H防盗闸阀(锁闭阀)助力华南某油田管道安全运行

04-15

878

上海禹轩A21W-16P-DN20不锈钢弹簧安全阀成功交付太原冶金机械厂

04-15

612

上海禹轩A69Y-P54-10V-DN150高压主安全阀交付青海海西自治州电厂主蒸汽管道

04-15

185

上海禹轩QDX3-D10电动蜗轮箱助力蒙古国乌兰巴托电厂升级

04-15

874

上海禹轩QDX3双级单级不锈钢蜗轮箱成功交付浙江高端球阀厂

04-15

930

上海禹轩A48Y-16C-DN200弹簧式安全阀准备启程福建一电厂蒸汽管道应用

04-15

864

上海禹轩WA42HC氯气专用安全阀交付兰州化工厂区 为液氯管道安全运行保驾护航

04-15

274

上海禹轩D373H-16P-DN600不锈钢对夹蝶阀整装待发湖南常德一项目

04-14

901

上海禹轩J41W不锈钢截止阀DN125等待试压组装,即将交付厦门一药企

04-14

559

立式多级磁力泵定制化研发,上海巧旭助力复杂工况稳定输送

04-12

1013

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道