2020-09-20 09:58:56 sunmedia 3813

NUM 推出了数字孪生技术,通过使用强大的工业 4.0 仿真技术,帮助机床制造商大幅缩短产品上市时间。

数字孪生技术最初被称为配对技术,最早由NASA在太空探索的早期使用。现在,数字孪生技术作为加速产品、流程和服务开发的最具成本效益的手段之一,正迅速得到业界的认可。

对于机床等自动化产品而言,数字孪生技术是一种虚拟模型,它利用仿真、实时数据采集、分析和机器学习技术,在构建物理原型之前,可以对机器的动态性能进行全面评估。同样的技术还可用于客户演示、虚拟调试和操作人员培训,所有这些都在实际制造机床之前完成。

NUM 提供了两种版本的数字孪生技术,以最佳方式满足客户的需求。这两个版本都是为了与 NUM 强大的开放式架构 Flexium+ CNC 平台配合使用而设计的。其中一个版本使用裸板 Flexium+ 控制器和在系统工业 PC 上运行的虚拟化软件来模拟机床自动化。另一个版本使用实际的Flexium+控制器,该控制器最终将被整合到机器中,通过EtherCAT连接到一台独立PC上,该PC运行专业的高速硬件仿真软件,以代表这台孪生机器的机电一体化。

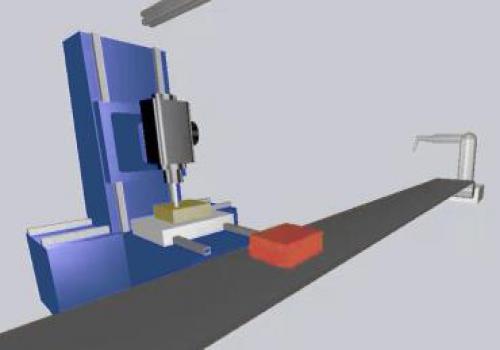

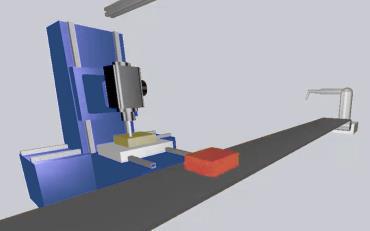

虚拟控制器版本包括一个软件开发包,用于创建机器的软件模型。该模型是一个独立的PLC程序,使用预定义的组件来模拟各个机器元素,如传感器、主轴、气动缸等。它被加载到Flexium+控制器的集成PLC中。控制器中的Flexium NCK执行NC程序,并模拟机床各轴的位置值变化。为了帮助用户实现流程的可视化,NUM 的软件包包括 CODESYS GmbH 生产的 CODESYS Depictor 软件工具,该工具用于根据模拟生成的IEC 61131-3代码生成3D可视化效果。

NUM 数字双胞胎技术包的另一个版本可用于实时数据采集和分析。它基于由 Industrielle Steuerungstechnik GmbH (ISG) 生产的 ISG-Virtuous 硬件仿真软件。Flexium+控制器通过EtherCAT网络连接到标准PC机,并与仿真软件进行实时交互。PC机作为孪生的虚拟机--所有模拟的虚拟组件在其接口、参数和工作模式方面都与真实组件一样,以精确复制真实机器的结构和动态性能。使用提供的 3D 仿真软件,机床的运动情况将在 PC 上真实显示。

NUM 的全新数字双胞胎技术为机床制造商提供了一种非常强大且具有成本效益的手段,可降低其开发成本并加快产品上市速度。虚拟控制器版本对于项目的早期开发阶段(即 CNC 系统最终确定之前)尤为有用,而实时硬件仿真版本的优势在于,开发过程中创建的所有排序 (PLC) 和运动控制 (CNC) 程序一旦可用,即可简单地转移到真实机床上。