点赞!陕钢汉钢公司轧钢厂棒线多项指标取得新突破

2020-09-21 12:03:42 sunmedia 2792

近期,陕钢集团汉钢公司轧钢厂棒线车间多项指标提升已成为大家关注的热点话题,从“千支中废率降幅达到50%以上”到“Φ12螺纹钢五切分班产首次突破500支大关”,再到“成材率提升0.26%”。大家纷纷为汉钢公司棒线车间点赞!

降低中废攻关“成效显著”

为保证整个生产过程受控,汉钢公司轧钢厂棒线车间会同专业科室共同制定《降中废攻关方案》,采取夯实责任、执行标准、固化参数、细化操作、刚性考核等措施破解难题。主要针对轧线料型、主控参数进行固化、形成标准,每班严格落实执行,确保各轧机间堆拉关系快速准确调整,在新规格试轧、换辊换槽过程中确保新工艺参数输入正确,并时刻观察各关键架次轧槽过钢量及槽面情况,确保料型分配均匀,采取K3、K4执行隔一个班换一次槽的措施,有效提升了轧制稳定性。

此外,该车间还为每个岗位人员制定技能提升工作计划,按照时间节点对操作进步情况进行考核激励,有效提升各岗位人员操作技能。截至目前,棒线车间的生产效率大幅提升,班产、日产连创新高,降中废攻关效果显著,使千支中废率降幅达到50%以上,Φ16螺纹钢四切分、Φ12螺纹钢五切分轧制更是分别创造了投产以来连续5天、3天“零”中废的最好纪录。

切分轧制产量“再创新高”

近期,“Φ12螺纹钢五切分班产首次突破500支大关”的消息在轧钢厂引起全体职工关注点赞。进入9月份以来,棒线车间坚持以产量提升10%为目标,奋勇争先再取新突破,对提升产量的措施实施“清单化、销号式”管理,不断夯实关键岗位责任,为产量提升夯实基础工作。同时,针对Φ12螺纹钢五切分在K1冲出口和K2进口频繁粘钢而导致的中废居高不下、产量停滞不前和安全风险增加的问题,棒线车间和技术科利用不间断的现场观察分析,找出问题所在并对症下药,通过对相应孔型的优化改造和严格执行操作料型“双标准化”,大力推行“功夫下到离线外”的工作理念,提高线下备机质量,做到了所有轧机上线就能正常使用,将调整时间降低为“零”,有效减少缩短换辊换槽时间,提高作业率,产量也得到大幅提升。截至目前,棒线破日产纪录4次、班产纪录16次,产量较之前提升1.07%。

棒线成材率指标“稳步提升”

该车间坚持用好“石普方、建南三”对标成果,对标先进积极找差距、补短板、强弱项、添措施,以“钉钉子”精神全方位开展指标攻关。一是想方设法减少切损,通过指定专人对倍尺长度进行监控,并要求两切线差为“零”,三切线差15cm以内,四切、五切线差20cm以内,及时调整倍尺和线差,使冷剪切损降到最低,同比8月份切损减少0.15%。二是将负偏差控制发挥到极致,首先要求红样工在单支负差不超国标的情况下,其他单支钢材负差最大化;其次,在红样房处加装钢材长度显示屏,调整工能第一时间了解成品钢材长度,及时调整料型,通过这一系列措施实施,负差值提升0.25。截止目前,棒线实际成材率大幅提升,较上月相比提升0.26%。(阮仕康 张沧浪)

中国冶金报-中国钢铁新闻网

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

重庆钢铁荣获三一重机“优秀供应商”荣誉称号

12-28

790

博纳斯威阀门股份公司中标3个水系统项目,总值2838.53万元

12-28

787

耐森阀业荣获浙江省2024年度隐形*称号

12-28

144

重庆水泵公司举办三坐标测量技术深度学习培训

12-28

197

丽水市首个阀门标准化技术委员会在莲都正式成立

12-28

809

温州金鑫生化阀门成功中标花园生物合成生物项目

12-28

500

浙江石化阀门公司三项新产品通过浙江省工业新产品鉴定会

12-28

504

全国泵标准化技术委员会专家调研嘉和科技,共同推动泵技术创新

12-28

939

广东省四川内江商会2024年第二次理事会在昕恒泵业召开,展望新发展

12-28

558

沙区税务局副局长崔宁一行到重庆水泵公司调研,强化税企合作关系

12-28

501

北化股份副总经理张维娓到五二五泵业调研,强化安全环保与质量提升

12-28

872

中核苏阀精密锻造(苏州)有限公司成功获得CE认证,迈向国际化发展新阶段

12-28

484

沈鼓集团核泵中试基地厂房顺利封顶,中辰钢构再创“中辰速度”

12-28

286

突破核电技术瓶颈!第三代核电阀门金属波纹管成功实现国产化,进入产业化新阶段

12-28

369

中核苏阀数字文化项目获苏州市专项资金支持,助力文化产业高质量发展

12-28

932

Z41Y-50/100/200/250重型闸阀在辽宁铁岭某天然气站的应用——上海禹轩泵阀

12-28

383

天然气硫化氢介质专用闸阀与截止阀材质选择——上海禹轩泵阀

12-28

471

300LB-10寸美标对夹蝶阀 D673H气动金属硬密封蝶阀介绍——上海禹轩泵阀

12-28

338

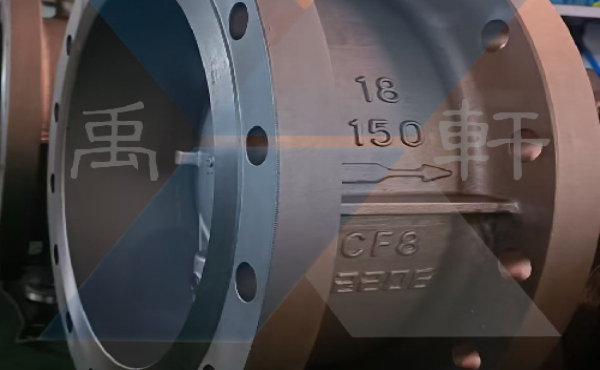

150LB-18寸法兰美标蝶阀:金属硬密封与CF8材质的完美结合——上海禹轩阀门

12-28

153

上海禹轩Q641F-16C-DN50气动法兰球阀整装待发之江苏无锡

12-28

440

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道