宝钢股份*AI连铸模型在2号连铸机正式投运,提升智能制造能力

2024-12-20 14:06:31 sunmedia 1150

2024年12月17日,宝钢股份宣布,其在钢铁领域*AI连铸模型在2号连铸机上成功投运。这一创新模型实现了在线检测、预测和优化控制,显著改善了结晶器液面波动、喷嘴状态等关键指标,为提升公司高端、智能、绿色和高效连铸制造能力提供了有力支持。

该AI连铸模型由宝钢股份、宝钢工程及华为公司等多方合作研发,包含六个主要人工智能模型,涉及结晶器液面波动分析、热电偶异常检测、二冷喷嘴诊断等领域。模型通过深度学习和实时数据分析,能够高效处理生产中的复杂问题,优化连铸过程,确保生产稳定性与产品质量。

宝钢股份此次投运的AI模型,标志着其“钢铁+AI”战略的成功实施。通过数据AI部的指导,炼钢厂牵头,结合多部门协作,团队利用数字孪生工厂的海量设计与运行数据,创新性地应用AI技术重构了传统连铸工艺模型,聚焦铸机安全、质量和成本的提升。

连铸过程中的结晶器、二次冷却和扇形段是生产稳定的关键环节,但这些环节具有典型的“黑箱”特征,传统模型难以快速响应和精细控制。此次AI模型的应用,通过构建与产线状态实时关联的关键场景模型,解决了生产条件多变和作业协同复杂等问题,从而提高了生产效率和产品质量。

经过半年多的研发和多轮技术优化,团队在设备故障诊断、设备状态预测和生产异常导航等方面取得了显著进展,显著提升了模型预测准确率和命中率。未来,宝钢股份将在现有模型基础上,持续优化和开发新模型,进一步提升连铸领域的智能化水平,并将“机理模型+AI模型”相结合,推动钢铁行业智能工厂的全生命周期优化和安全生产改进。

随着AI技术的持续深耕,宝钢股份力争将这一成果转化为行业标杆,推动钢铁行业的转型升级,解决行业痛点,带动全产业链的智能化进步。

商媒在线

下一篇:

山钢高端智造产业园*入园项目正式开工

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

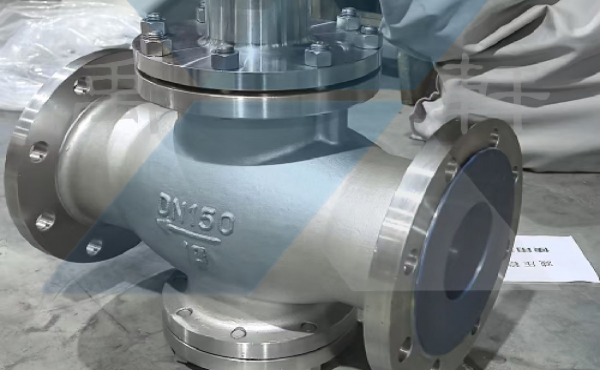

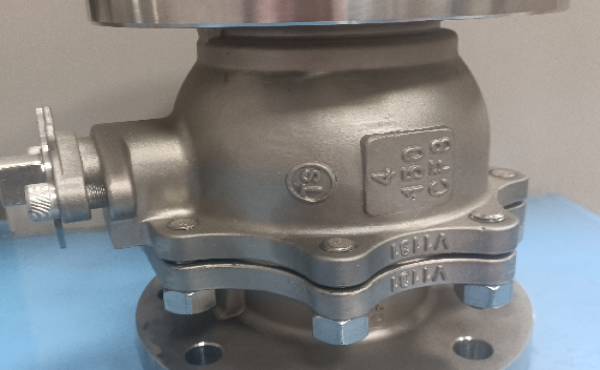

上海禹轩Q641F-16P-DN150不锈钢气动球阀整装待发 助力内蒙阿拉善左旗中和化工项目

04-21

627

国际医疗与功能医学深度碰撞,CMTF上海国际医旅展暨功能医学创新大会圆满举办

04-21

315

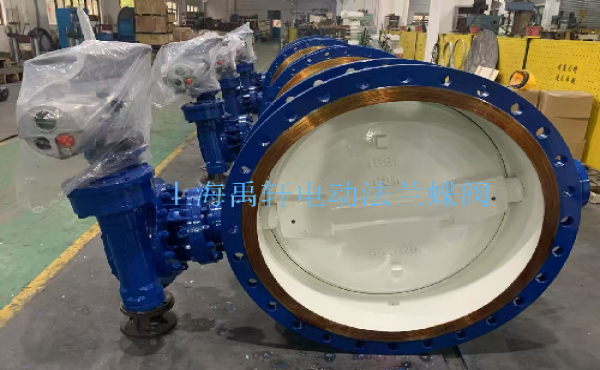

上海禹轩D643H-16C-DN700气动蝶阀—助力安庆华伦新材料厂区建设

04-21

202

上海禹轩Q645F46气动三通衬氟球阀,Q641F46气动切断调节球阀,整装待发之内蒙化工项目!

04-21

564

上海禹轩D343H-16C-DN350法兰蝶阀整装待发,助力赤峰煤矿项目建设

04-20

678

上海禹轩A48Y-64C-DN50弹簧式安全阀交付格尔木热电厂——保障设备运行安全效率

04-20

979

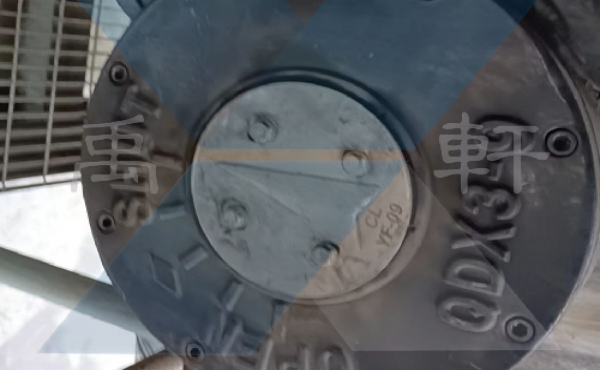

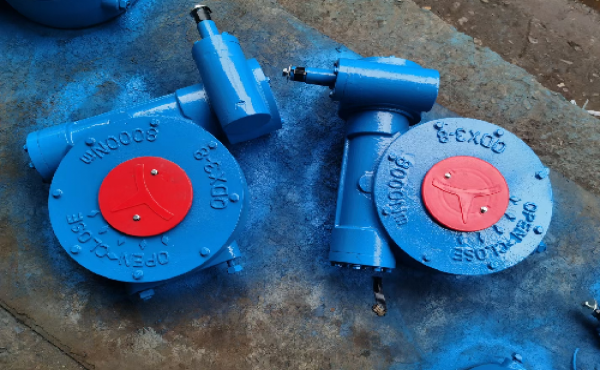

上海禹轩交付石河子电厂蝶阀设备QDX3-D4电动蜗轮箱——助力电厂设备高效运转

04-20

213

上海禹轩QDX3-D9电动蜗轮箱助力六盘水电厂DN1000蝶阀手动装置改造项目

04-20

365

上海禹轩Z41H-64C-DN250法兰闸阀准备交付河北一工厂蒸汽管道应用

04-18

303

上海禹轩D943H-16C-DN1000电动法兰蝶阀助力江苏金桥制盐厂区建设

04-18

601

上海禹轩Y43H-DN150不锈钢减压阀交付昆山电子制造:精准调控高纯度氩气、氮气赋能半导体生产

04-18

226

上海禹轩Q41F-25、32、40、50、80不锈钢球阀助力凯实金桥新材料厂区项目高效运行

04-18

626

上海禹轩Q41F46-16C-DN100衬氟球阀交付 助力益海(连云港)精细化学筑牢安全防线

04-18

919

上海禹轩A42F46-16C-DN100衬氟安全阀助力丰益高分子材料打造安全标杆项目

04-18

237

南通睿智超临界技术选用巧旭高压磁力泵,推动CO₂输送系统安全升级

04-17

427

上海禹轩KZ41Y-25C-DN250抗硫闸阀交付盘锦石油装备硫化氢管道应用

04-17

495

燕山石化选用上海巧旭定制高压磁力泵,彰显国产高端泵业实力

04-17

781

上海禹轩Z41Y-63C-DN150重型法兰闸阀助力北京通州化工项目

04-17

167

上海禹轩QDX3-S6手动蜗轮箱与D341F-16C-DN600法兰蝶阀配套应用说明

04-17

842

上海禹轩QDX3-S7阀门蜗轮箱为某工厂管道DN700硬密封蝶阀作新旧更换项目

04-17

947

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道