大庆油田工程建设公司:天然气红压增压站新建重点工程

2021-09-22 17:10:38 sunmedia 1891

高质量的产品是企业的生存之根、发展之本、竞争之力,只有依靠过硬的质量,企业才能赢得更广阔的发展空间。今年,大庆油田工程建设公司建材公司预制厂把提升质量作为油田改革和新旧动能转换的切入点,把天然气红压增压站新建重点工程作为试验田助推产业升级,该工程承揽产品聚乙烯防腐螺旋焊接钢管Φ406.4*6.4,防腐形式3PE普通级,计划4.752公里。

严格施工过程管控,坚持作业标准规范

首先对钢管外观进行检查,如发现吊运当中发生弯曲、变形的钢管和重皮、弯曲及椭圆度超标等明显缺陷的钢管,予以挑出,不得进入下道工序。其次为了增强涂层附着力,延长使用寿命,我们进行二次除锈,让除锈等级达到且高于Sa2.5级要求,目视与标准试片对比;锚纹深度达到70-90um,用锚纹深度测试仪测量。表面预处理后,将钢管表面附着的灰尘及磨料清扫干净。

喷涂前应先检查各部位运转是否正常,有问题及时处理。喷涂期间,注意观察气源压力,保证气源压力为0.4 MPa~0.6MPa,并调节一次风、二次风、三次风压力值,使喷枪出粉均匀;喷涂时,保证涂层厚度、漏点和外观质量。用美纹纸缠绕在管头两侧80mm处,因为中频加热温度要达到130-180度之间,美纹纸不耐高温,我们为了不让美纹纸在滚道上脱落,进行三次缠绕,同时用美纹纸把钢管两端的坡口掩盖住,防止钢管防腐时有防腐料污染钢管端头。

开始生产时,先用试验管在生产线上分别依次调节预热温度及胶粘剂防腐层的厚度,聚乙烯层的包覆采用侧向缠绕工艺,应确保搭接部分的聚乙烯完全辊压密实,并防止压伤聚乙烯层表面,胶粘剂的涂敷采用侧向缠绕工艺,且涂敷必须在环氧粉末胶化过程中进行,以确保胶粘剂与环氧涂料能相互渗透,使其达到各项要求后方可开始生产。

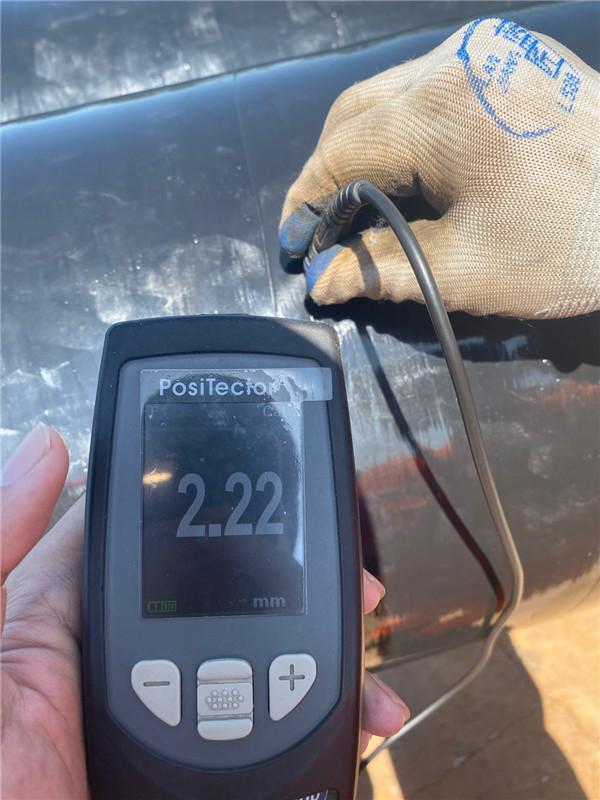

聚乙烯层包覆后,用水将钢管冷却至温度不高于60℃。涂敷环氧粉末至对防腐层开始冷却的间隔时间应确保熔结环氧粉末涂层固化完全。采用循环水冷却,启动前应检查循环水泵是否完好,节约用水。防腐层外观采用目测法逐根检查;聚乙烯层表面应平滑,无暗泡、麻点、皱折及裂纹,色泽应均匀;使用磁性测厚仪测量钢管圆周方向均匀分布的四点的防腐层厚度,其结果应符合SY/T0413-2002《埋地钢质管道聚乙烯防腐层技术标准》表2.0.2的规定;防腐层的漏点采用在线电火花检漏仪检查,检漏电压为25kV,漏点检测在涂层温度低于90℃时进行;通过采用端头清理装置除去管端部位的聚乙烯层,管端预留长度应为100mm~150mm,按甲方要求和产品外观美观,统一预留100mm且聚乙烯层端面应形成小于或等于30°的倒角;管端处理合格后的钢管在管体的两端缠绕隔离绳,防止钢管之间在运输、倒运过程中互相碰撞,损伤表面防腐材质。经质量检测合格的防腐管,粘贴产品标签和质量合格证,并按同规格,同型号堆放在一起;合格品吊装时采用宽度为150mm~200mm的尼龙带或胶皮带或用吊钩挂钢管的两端,严禁用钢丝绳直接作用于防腐层表面进行吊装作业;吊装过程中轻起轻放,行走平稳,严禁磕碰拖拉而损坏保护层;储存场地设置管托和隔栏,管托应高150mm;储存区应悬挂铭牌,铭牌上应标明钢管规格、数量等;装卸、倒运防腐管时,采取保护措施,不得损坏防腐层。

严格工序质量验收关,确保工程质量

以车间主任为首及各班组长负责的质量监控管理、质检员与技术员实施每道工序复核验收制度。各施工班组开展自检、互检、专检制度;质检员与技术员随时检查,车间进行循环大检查,确保下一道工序施工必须是在上道工序合格的基础上进行。在施工中,严格按照“事先交底,中间检查,事后验收”的工序进行。

严格要求,注重宣传教育

第一,从质量教育培训入手,把“质量第一”的观点融入到建材公司预制厂每个员工的自觉行动中,使他们认识到质量问题不仅仅是经济技术问题,同时也关系到建材公司预制厂的前途和发展,关系到公司形象的大问题。第二,利用多种形式搞好质量宣传。利用每周例会,组织员工学习质量管理知识。并在工作现场制作了质量宣传标语。第三,定期召开项目质量讨论会,对施工中出现的质量问题进行研讨,确定整改措施。第四,通过参观、学习、宣传提高全体职工的质量意识。

通过对天然气红压增压站新建重点工程这块试验田的深耕,建材公司预制厂牢固树立了工程建设“质量第一”的基准原则,以高质量意识、高质量目标、高质量标准来落实严格的质量管理,以匠心意识,铁军风范,全厂上下一盘棋的格局,造就精品工程,从而不断推进打响建材公司预制厂油田防腐企业排头兵的品牌目标。

来源:中国工业新闻网

商媒在线

下一篇:

安庆石化“零差错”计量护航高质量发展

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

中科宇航自主研发大口径电控安溢阀 通过验收试验

03-12

946

江苏海蓓晟阀门项目稳步推进 预计2025年6月全面投产

03-12

538

俄技术原子能公司在华完成阿库尤核电站新型阀门测试

03-12

679

名盾阀门新厂房破土动工 总投资1.08亿元助推产业升级

03-12

409

格兰富荣获国内首张变频清水离心泵机组节能认证证书

03-12

651

罗博思达转子泵技术创新升级,获国家发明专利

03-12

264

上海禹轩不锈钢球阀,法兰蝶阀,法兰截止阀发往抚顺某能源工厂应用

03-11

528

上海禹轩Q341F-16P-DN150不锈钢球阀在安徽星业铝业冲压车间设备管道安装

03-11

516

上海禹轩Z41Y-150LB美标闸阀和H44H美标止回阀准备发往池州国能电厂

03-11

163

上海禹轩Q641F-16P-DN200气动不锈钢球阀整装发内蒙包头热电

03-11

640

上海禹轩不锈钢涡轮箱在阀门市场的应用效能剖析

03-10

441

上海禹轩A48Y-150lb/600lb美标弹簧全启式安全阀技术细节与应用

03-10

783

上海禹轩安全阀、闸阀、球阀、蝶阀在石油化工炼油装置中的应用

03-10

321

上海禹轩A48Y美标高温高压安全阀在蒸汽锅炉气包上的应用

03-10

672

上海禹轩为扬州城市污水管道蝶阀定制QDX3专用管网式蜗轮箱

03-10

281

上海禹轩A68Y-P54-DN50主蒸汽包安全阀在钢铁厂替代进口安全阀

03-10

1018

上海禹轩A48SH弹簧式安全阀应用新疆天山矿业阿克苏热电厂蒸汽管道

03-10

456

利欧30周年庆典:勇立潮头,三十而越

03-07

488

乌兹别克斯坦政府代表团访问上海熊猫机械集团,共同推动智慧水务发展

03-07

1105

东方泵业助力敬业集团华西特钢宽厚板3800mm生产线成功试车

03-07

941

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道