本钢汽车板表面夹杂缺陷控制获突破

2020-07-09 10:06:35 sunmedia 1782

7月5日,笔者从本钢板材技术研究院获悉,一直以来困扰汽车板生产的表面夹杂缺陷问题得到解决,且解决后一直处于持续稳定状态。

据了解,随着IF钢(无间隙原子钢)生产技术的不断进步,本钢对汽车外板用IF钢成分的控制已接近或达到国际先进水平,并能稳定控制,但钢中夹杂物的控制与国内先进水平还有差距。为此,本钢科技人员精准聚焦这一问题,开展了汽车板表面夹杂缺陷分类与控制研究项目。该项目的开展,使汽车板表面夹杂缺陷得到了有效的控制。从今年前5个月的统计数据看,普通外板夹杂降级率为9.25%,中高端汽车外板夹杂降级率为6.44%,冷轧汽车外板综合夹杂降级率为8.88%,总体处于持续稳定状态。

据该项目负责人、板材技术研究院汽车板研究所副主任研究员曹志众介绍,在汽车外板IF钢的生产过程中,夹杂缺陷是造成外板降级的主要因素,而夹杂缺陷与钢后工序新产生的缺陷(如异物压入、氧化铁皮压入、擦划伤、辊印等)的形貌极其相似,不利于缺陷的准确判定和控制,使汽车外板钢质量提升受到了限制。

在具体实施过程中,本钢科技人员先后完成了对84个汽车外板钢缺陷样品的分析归类,形成缺陷图谱,并制订控制措施。其中,炼钢工序产生7类,分别是条状夹杂、点状夹杂、暗线伴有起皮夹杂、卷渣类线状夹杂、短条状夹杂、镀锌板白条状夹杂、卷渣类起皮状夹杂缺陷;非炼钢工序产生9类,分别是异物压入类点状(或条状)缺陷、钢板边线缺陷、点条状氧化铁皮、表面擦伤、镀锌板镀前划伤、表面锈点缺陷、异物压入孔洞缺陷、氧化铁皮压入起皮状缺陷、氧化铁皮压入麻坑缺陷。 (谢玉静)

中国冶金报-中国钢铁新闻网

下一篇:

河钢舞钢风电钢赢得世界风电巨头信赖

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

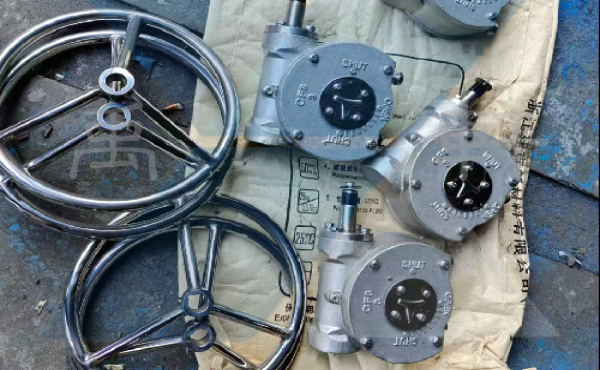

上海禹轩QDX3-S6手动蜗轮箱与D341F-16C-DN600法兰蝶阀配套应用说明

04-17

807

上海禹轩QDX3-S7阀门蜗轮箱为某工厂管道DN700硬密封蝶阀作新旧更换项目

04-17

894

上海禹轩为国外某工厂DN800法兰蝶阀定制蜗轮箱,助力阀门管道安全运行

04-17

195

上海禹轩Q41F-16P-DN150不锈钢球阀在化工介质当中应用效果解析

04-15

792

上海禹轩QDX3-7二级齿轮传动蜗轮头在DN600法兰蝶阀配套应用

04-15

839

上海禹轩A27H储气罐弹簧式安全阀为宝鸡化工厂安全生产再添一道坚实屏障

04-15

846

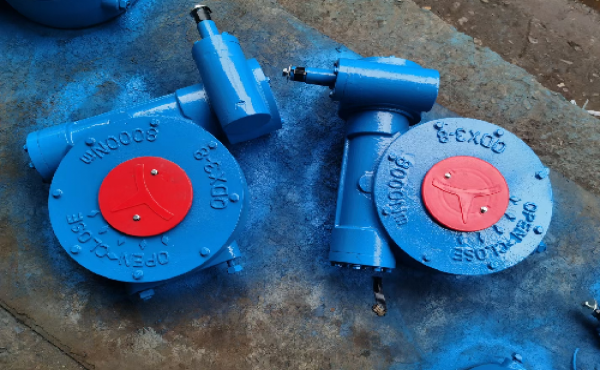

上海禹轩FDZ45H防盗闸阀(锁闭阀)助力华南某油田管道安全运行

04-15

861

上海禹轩A21W-16P-DN20不锈钢弹簧安全阀成功交付太原冶金机械厂

04-15

597

上海禹轩A69Y-P54-10V-DN150高压主安全阀交付青海海西自治州电厂主蒸汽管道

04-15

165

上海禹轩QDX3-D10电动蜗轮箱助力蒙古国乌兰巴托电厂升级

04-15

861

上海禹轩QDX3双级单级不锈钢蜗轮箱成功交付浙江高端球阀厂

04-15

911

上海禹轩A48Y-16C-DN200弹簧式安全阀准备启程福建一电厂蒸汽管道应用

04-15

856

上海禹轩WA42HC氯气专用安全阀交付兰州化工厂区 为液氯管道安全运行保驾护航

04-15

260

上海禹轩D373H-16P-DN600不锈钢对夹蝶阀整装待发湖南常德一项目

04-14

890

上海禹轩J41W不锈钢截止阀DN125等待试压组装,即将交付厦门一药企

04-14

552

立式多级磁力泵定制化研发,上海巧旭助力复杂工况稳定输送

04-12

990

高压磁力泵应用方案定制,体现上海巧旭制造优势

04-12

385

高温磁力泵定制解决方案,彰显上海巧旭技术实力

04-12

630

国科优选荣膺2025中国消费经济论坛“助力乡村振兴典型案例”

04-12

545

医健林智慧大药房入选2025中国消费经济论坛“新质消费创新融合典型案例”

04-12

496

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道