国内首套大型乙烯裂解装置控制系统国产化改造成功!

2021-05-28 12:51:19 sunmedia 2782

近日,化工中心控制室顺利投用茂名石化完成化工中心控制室仪表搬迁项目,9套装置控制系统实现国产化,国内首套大型乙烯裂解装置,控制系统国产化改造成功。

仪控计量部负责的化工中控室搬迁项目仅用时27天,比原计划提前了8天,完成了52套系统的搬迁、调试和升级等工作,提升了17套主体生产装置生产操作的集中控制。

化工厂内有9个DCS控制室,一直存在各装置控制室分散,不利于上下工序沟通,管理和生产调度难度大的问题。茂名石化为加快打造世界一流炼化企业的步伐,作出建设化工全厂中心控制室决定。

新建化工中心控室占地4461.48平方米,可容纳50套主要装置、75套系统生产操作的集中控制,配套工程师站、机柜间、UPS室、空调间等功能用房。

化工中心控制室的建成投用,实现了一个中心控制室采用管、控、运营一体化的先进手段,为公司“十四五”规划的落实提供信息化和自动化基础,为公司打造智慧工厂夯实了基础。

为了国内首套大型乙烯裂解装置控制系统国产化改造,茂名石化仪控计量部的小伙伴们下了很多功夫!

早在2020年春节后,仪计部干部员工就进入了紧张的“战时状态”。他们克服了新冠疫情厂家无法到现场对接的困难,开创性应用“云控制器”与浙江中控完成了系统FAT工厂验收测试,并远程视频培训操作人员和仪表工程师200多人次。

在系统搬迁项目中,他们需拆除机柜103面,安装机柜127面,涉及仪表点数40258个,紧固接线端子201290个,敷设柜内电缆329公里,组态参数322064个,联调仪表120774台,控制回路调试12280个,按统筹要求需35天完成,任务非常繁重。

公司仪表专家、仪计部班子成员以及各管理室主任、专业工程师下沉一级全力推进搬迁工作。由于力量不足,他们从炼油仪表作业区抽调40多名技术骨干前来支援。各级党员干部与一线员工吃住在现场,加班加点干,义务献勤3.2万小时。

在这次系统搬迁过程中,2号裂解装置控制系统国产化改造是重头戏。他们在没有任何经验可循的情况下,发扬石油精神、铁人精神,没有条件创造条件也要上,成立攻关团队开展技术攻关,经过27天日夜调试,成功将装置控制系统改造为国产化控制系统,打破了维修技术的“垄断”。

控制系统国产化改造后有三大优势:

01、控制系统备品备件供应可以最佳化,打破关键装置、关键设备受国外技术和市场垄断的窘境。

02、改造后RTO系统正常投用,将装置回路控制与过程运行优化相结合,为实现装置效益最大化奠定基础。

03、改造后国产化的控制系统操作设计和组态方式较进口系统更贴合操作人员的操作习惯,且是中文界面,便于日常操作及维护,有效防止误操作。

与此同时,化工分部另外8套装置控制系统也实现了国产化改造。

来源:国家石油和化工网

商媒在线

上一篇:

长庆油田采气五厂深耕绿色收获生态红利

下一篇:

北海炼化结构调整改造项目装置点炉成功

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

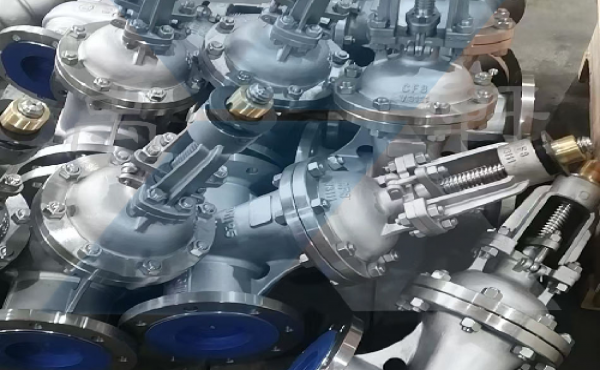

上海禹轩不锈钢固定球阀交付洛阳石化管道项目,助力安全生产与效率提升

03-18

930

上海禹轩手动蜗轮蝶阀与电动蝶阀应用江西宜春一污水管道配套

03-18

361

上海禹轩A48Y弹簧全启式安全阀新老交替助力中山一厂区蒸汽管道

03-18

750

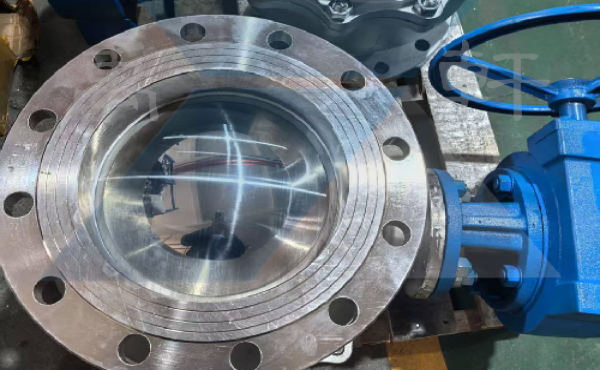

上海禹轩D943H-16P-DN1000电动不锈钢蝶阀准备交付阳泉一企业配套

03-18

376

蝶阀涡轮头(箱)结构解析图及技术说明——上海禹轩提供资料

03-17

767

上海禹轩D943W-16P-DN250电动蝶阀助力山东柠檬生化管道设备改造

03-17

672

上海禹轩J41W-16P-DN200不锈钢截止阀交付滨州天然气工程当中应用

03-17

946

上海禹轩Z41W-16P-DN100/125不锈钢闸阀 助力镇江工业发展

03-17

988

上海禹轩A48SY-100I-DN50弹簧式安全阀交付四川白马电厂工程

03-17

230

上海禹轩Q941F46-16P-DN150不锈钢衬氟球阀组装准备发往宁夏吴忠一化工厂

03-17

394

上海禹轩ZPLD-16P-DN100电动单座调节阀赋能包头稀土厂区高效建设

03-17

804

上海禹轩Q341F-16P-DN250不锈钢球阀助力常州能源工厂设备更换

03-16

449

上海禹轩BA-2电动伞齿轮 助力十堰大型吊机组工艺升级

03-16

618

上海禹轩H44W-16P-DN150不锈钢止回阀与DN150过滤器准备交付绵阳化工园区

03-16

886

上海禹轩球阀、旋塞阀、减压阀、安全阀在天然气输送中起到的作用

03-16

247

A46Y美标高温先导式安全阀在石油化工和天然气等设备起到关键作用

03-16

914

上海禹轩阀门助力内蒙古化工企业实现气动球阀关键设备定制化升级

03-16

724

上海巧旭定制高温磁力旋涡泵 助力波露明科技高温反应工艺升级

03-15

993

黄山良业公司终身名誉董事长项美根先生向黄山市、屯溪区档案馆捐赠图书

03-15

778

上海亚核阀业中标大唐石城子熔盐储罐项目仪表阀供应合同

03-14

742

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道