我国建成世界最大加氢反应器

2020-06-19 23:01:57 sunmedia 1010

6月1日,中石化洛阳工程有限公司发布消息称,由该公司参与开发、设计和制造的世界最大石化技术装备——镇海沸腾床渣油锻焊加氢反应器,已在中国石化镇海炼化分公司260万吨/年提质升级项目中安装就位,设备规模刷新石化装备行业世界纪录。

该反应器壳体质量2400吨,高70米,直径4.85米,壁厚超过300毫米,是目前世界最大的石化技术装备,今年4月通过专家组鉴定。洛阳工程首席专家陈崇刚表示,这一“大国重器”的研发成功,既标志着我国超大吨位石化装备工程设计、生产制造和吊装技术再次领跑世界,也为我国石化产业蓬勃发展增添了新动能。

除洛阳工程外,中国石化工程建设有限公司、扬子石化、金陵石化、第一重型机械股份公司、第二重型机械集团公司等5家单位也参加了该反应器的研制开发。

“加氢反应器的直径、壁厚数值越大,其处理渣油的能力就越强。”陈崇刚说,该反应器体积远超一般尺寸的加氢反应器,通常被称为“双超”加氢反应器,即超大直径、超大壁厚,用于石油中最难利用的重质渣油加氢环节,使其转化为轻质油,从而生产出汽油、柴油等。

陈崇刚介绍,反应器体积变大,制造难度也呈几何倍率上升。“双超”加氢反应器因体积巨大,制作选用的钢材需要具备均匀、致密、性能高等特点,在铸造的流程安排、锻件制备等方面也都要求极为严格。此外,在“双超”设备的制造上,还需要具有前瞻性的设计理念和完整的行业标准。2007年以前,我国沸腾床渣油锻焊加氢反应器靠国外引进,核心技术受制于人,主要难度在钢材和制造工艺。2008年起,国内开始自主研发。

项目组研发的“双超”加氢反应器成套建造技术,已经在扬子石化200万吨/年和金陵石化180万吨/年渣油加氢项目中成功应用,与采用进口设备相比为企业节省投资近亿元,反应稳定,具有显著的经济效益和社会效益。

承担镇海炼化260万吨/年提质升级项目总承包建设任务的洛阳工程,在“双超”加氢反应器的吊装中,还首次采用了液压提升组合方案,创造了超大型设备的吊装新工法,顺利完成吊装施工任务。项目投产后,渣油转化率可由原先的45%提升至85%左右。

洛阳工程相关人士还透露,由该公司承担的浙江石化3000吨级锻焊结构加氢反应器已进入设计阶段,建成后将成为世界单台质量最大的同类设备。

更多有关磁力泵的知识文章,请百度搜索“上海家耐磁力泵厂”官网,(https://www.shcilibeng.com)更丰富、更全面的“磁力泵”、“高温磁力泵”、“高压磁力泵”、“高温高压磁力泵”、“氟塑料磁力泵”、“高压磁力漩涡泵”、“自吸式磁力泵”原创知识文章、技术资料、故障解决方案等您来分享!销售咨询技术热线:02164096960 ;13601667253。

未知来源

下一篇:

贝克休斯:美国石油活跃钻井数增加4座

免责声明:商媒在线所提供的信息及图片除原创外,有部分资讯和图片从网络等媒体收集而来,版权归原作者及媒体网站所有,商媒在线力求保存原有的版权信息并尽可能注明来源;部分因为操作上的原因可能已将原有信息丢失,敬请原作者谅解,如果您对商媒在线所载文章及图片版权的归属存有异议,请立即通知商媒在线,商媒在线将立即予以删除,同时向您表示歉意!

相关推荐

最新资讯

上海禹轩316Ti、317L、347、310S奥氏体不锈钢阀门应用工况

12-22

279

上海禹轩2205 2507 S32760双相钢球阀,闸阀,截止阀,止回阀应用场景

12-22

293

上海禹轩 Z41Y - 150LB - DN100 - 2205 双相钢闸阀在荆门焦化装置中的应用

12-22

359

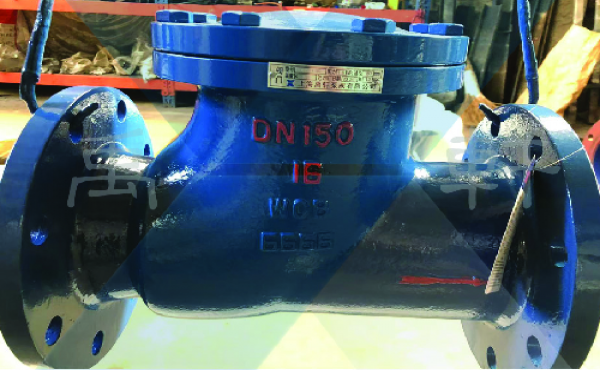

HQ41X-16C-DN150球形止回阀在盐城建工环境水务管道更换中的应用

12-22

217

远大阀门“数字车间”赋能智能制造,推动行业革新

12-20

1061

利欧泵业斩获2024智慧水利AAA级认证,推动行业智能化升级

12-20

732

苏盐阀门连获三项殊荣,再次登顶盐城民营企业榜单

12-20

765

莱德管阀“自密封阀门”入选山东省第八批省制造业单项*

12-20

458

北京航天动力研究所“高温气冷堆一回路压力泄放系统先导式安全阀”通过核能行业协会科技成果鉴定

12-20

1121

吉阳区多措并举做好水生态环境治理工作

12-20

141

册亨县新花水库工程顺利通过竣工验收

12-20

618

廊坊市实施多项道路与排水设施建设,推动市政发展

12-20

937

青岛提前三年完成49.82公里雨污合流管网改造,助力城市水环境治理

12-20

869

宝钢股份*AI连铸模型在2号连铸机正式投运,提升智能制造能力

12-20

898

包钢股份新建150吨RH精炼炉投产,推动钢铁产品高端化转型

12-20

406

河南钢铁安阳基地成功研发7Ni钢和9Ni钢,迈出高端板材新步伐

12-20

370

方大特钢创新研发“电子汽车衡可调间隙防撞限位装置” 获得实用新型专利

12-20

812

惠生清洁能源中标尼日利亚FLNG项目 FEED合同

12-20

249

浙江宁波石化基地全面升级 成为我国*石化产业集群

12-20

500

我国*工厂化海水制氢项目落地青岛 推动绿色氢能产业发展

12-20

651

综合资讯

综合资讯 企业资讯

企业资讯 泵阀机电

泵阀机电 机械设备

机械设备 仪器仪表

仪器仪表 钢铁冶金

钢铁冶金 五金家电

五金家电 家居建材

家居建材 水利环保

水利环保 石油化工

石油化工 食品酿造

食品酿造 农林牧渔

农林牧渔 服饰穿戴

服饰穿戴 招商加盟

招商加盟 产经新闻

产经新闻 财经资讯

财经资讯 楼市房产

楼市房产 旅游频道

旅游频道 汽车频道

汽车频道 餐饮美食

餐饮美食 医美健康

医美健康 文化教育

文化教育 品牌人物

品牌人物 热搜资讯

热搜资讯 智能科技

智能科技 营销电商

营销电商 展会报道

展会报道